Технология заключается в следующем.

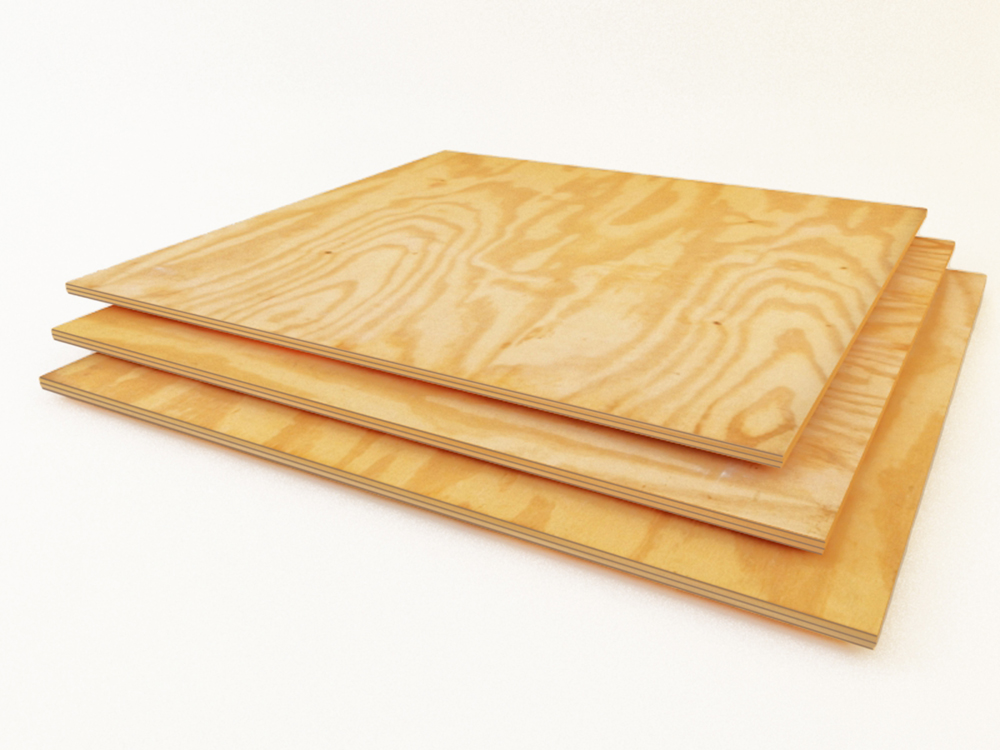

Фанера — это многослойный материал, изготавливаемый путем склеивания тонких ломтиков древесины между собой различными видами клея, от казеинового до клея на водной основе. Фанера изготавливается с учетом ориентации волокон, как в продольном, так и в поперечном направлении. Это придает материалу высокую прочность и обеспечивает точные геометрические размеры.

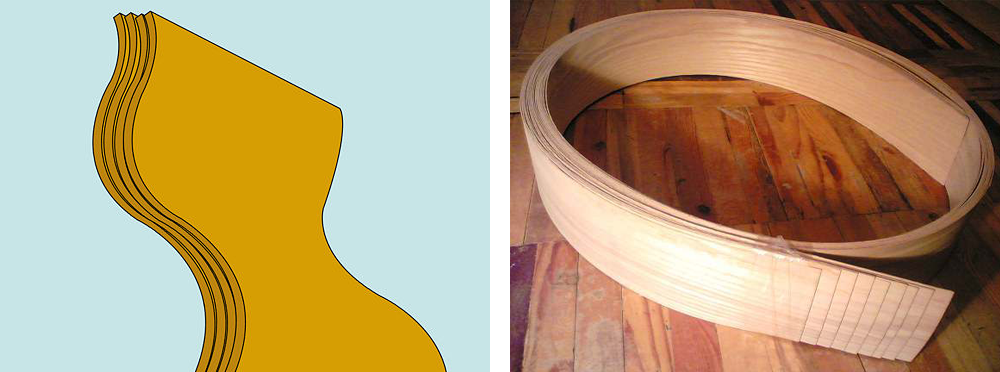

В производстве гнутоклееной фанеры используются следующие виды древесного шпона березовый шпон и некоторые хвойные деревья. Потому что он используется для производства элегантной мебели, Внешние слои панели изготовлены из благородной древесины..

Гибкая фанера отличается от обычной фанеры своими свойствами:

- низкая плотность — в среднем 400 кг/м³, что позволяет дополнительно изгибать материал

- малая толщина — 3-8 метров;

- допустимый радиус изгиба в зависимости от толщины панели радиус изгиба радиус варьируется от 3 до 5 см.

Фанеру можно сгибать и разгибать. Материал сохраняет свой первоначальный вид и может быть повторно использован в любом качестве. Обычные плиты невозможно согнуть без необратимой деформации.

Лучший вариант — гибкая фанера Seiba, но этот материал стоит дорого. Гибкость обычной березовой фанеры гораздо ниже.

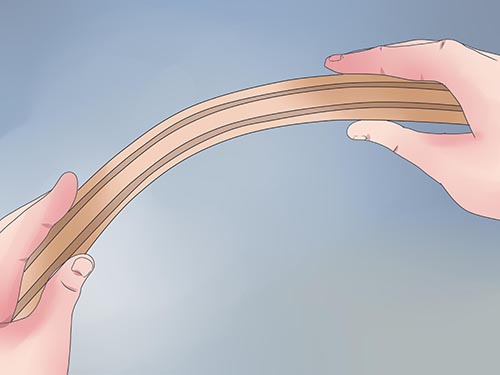

Тонкие листы фанеры легко гнутся. Более толстые листы, с другой стороны, должны быть предварительно обработаны, чтобы сделать их намного мягче и гибче. Только после этого можно согнуть лист фанеры.

Производство гнутой фанеры

Фанера — это два или более листов древесины, соединенных между собой специальным клеем. В качестве древесины обычно используются береза, ольха, сосна или бук.

Эти материалы обладают следующими преимуществами:

- Повышенная влагостойкость. Это преимущество позволяет использовать влагостойкую фанеру в зданиях с высоким уровнем влажности или для декорирования фасадов зданий.

- Фанера не коробится и не подвержена гниению.

- Красивый и эстетичный внешний вид.

- Легко использовать самостоятельно. Работать с этим материалом очень просто.

- Фанерные панели устойчивы к воздействию солнечного света.

- Низкие затраты. Технические индикаторы намного лучше, чем натуральное дерево. Простой уход. Фанерные панели можно обрабатывать различными чистящими средствами.

- Экологичность. Фанера изготавливается из экологически чистых пород древесины и безопасна для здоровья человека. Поэтому фанера из гнутоклееной древесины идеально подходит для любой комнаты в доме, даже для детской.

- Высокая устойчивость к истиранию. Не изнашивается при контакте с различной мебелью.

- Долговечность. Благодаря своим свойствам он имеет увеличенный срок службы.

- Можно изготавливать гнутую фанеру различных обтекаемых форм. Это качество идеально подходит для создания оригинальных дизайнов.

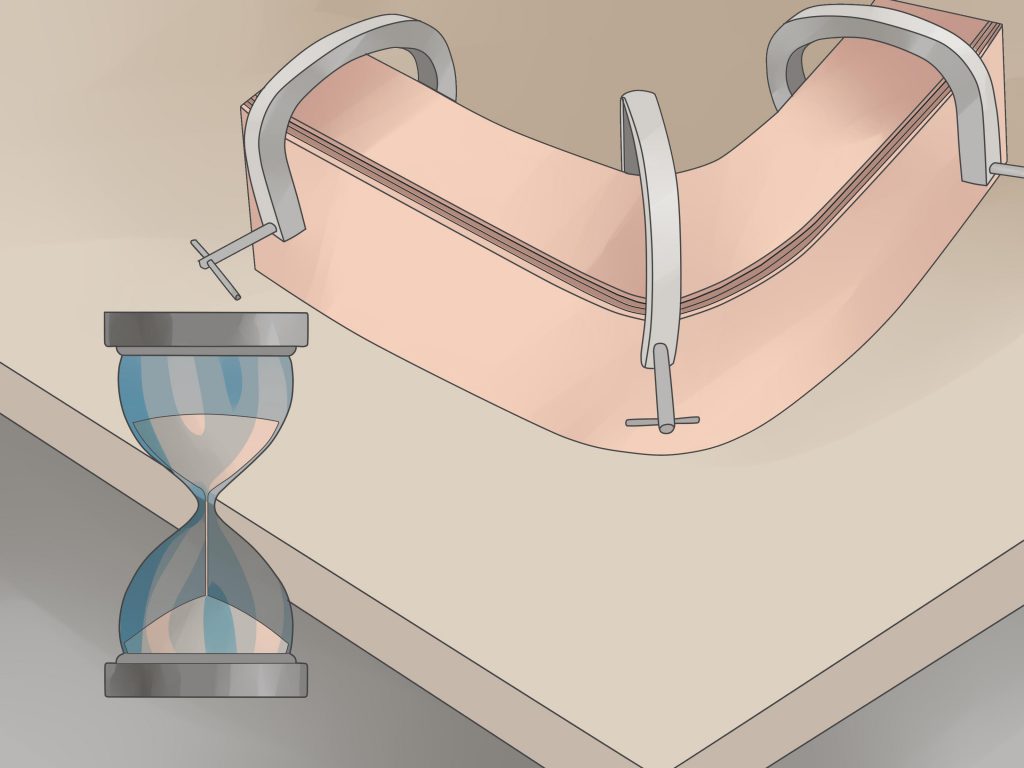

Он должен быть зафиксирован в этом положении. Это осуществляется с помощью натяжного ремня. Вытекший клей необходимо немедленно удалить.

- Циркулярная пила для резки;

- столярный клей;

- Переплетная планка.

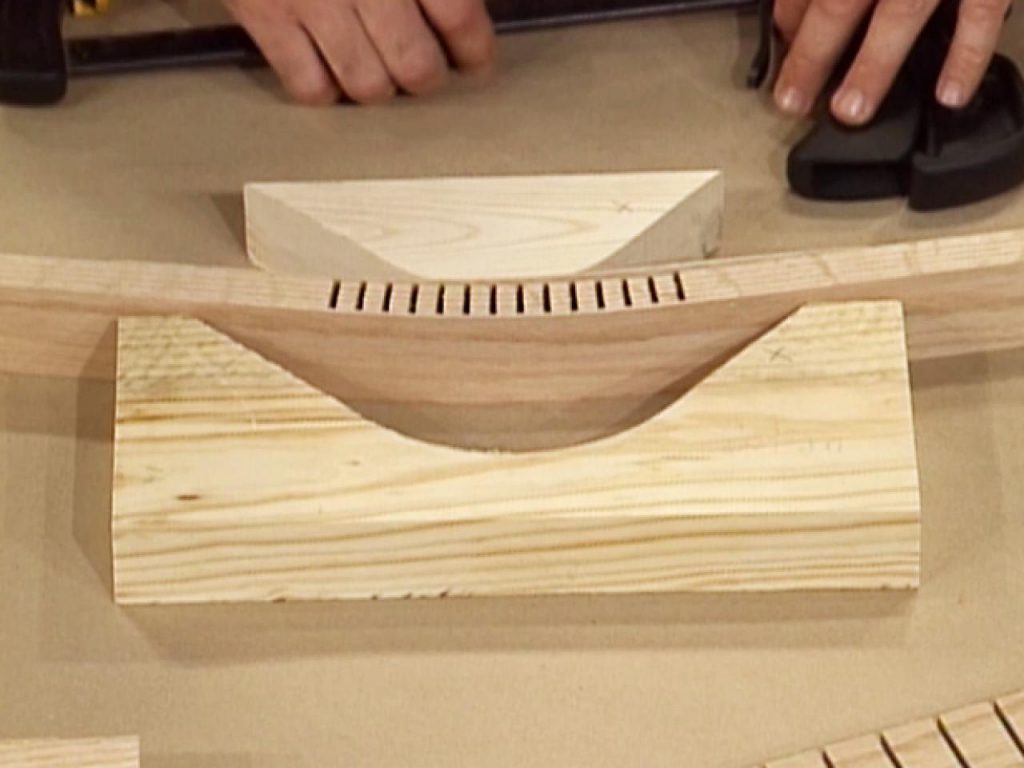

Идея заключается в том, чтобы сделать ряд небольших, не режущих надрезов на согнутом предмете, чтобы ослабить его в месте сгиба. Это позволит детали легко сгибаться по краю, а если заполнить разрезы клеем, то после высыхания он останется таким. Процесс не сложен, главное — рассчитать шаг и количество изгибов, чтобы получить точный радиус изгиба, который вам нужен. Это можно сделать на различном оборудовании.

Если у вас есть торцовочная пила с протяжкой, вы можете распилить ею заготовку, конечно, если ширина заготовки находится в пределах возможностей инструмента. При работе с фанерой глубина пропила должна быть выбрана таким образом, чтобы можно было срезать все слои шпона, кроме последнего.

Затем в край заливается клей, и фанера сгибается.

В таком положении его необходимо зафиксировать. Для этого используется натяжная лента. Вытекший клей необходимо немедленно удалить.

Аналогичным образом можно выполнять разрезы на пильном столе. Настольная пила должна быть оснащена направляющей для торцевания.

Этот метод также подойдет, если вы используете ручную циркулярную пилу с горизонтальной направляющей. Очень важно, чтобы срезы были параллельны и расстояние между ними было одинаковым.

Лучше всего гнется ламинированная фанера. Твердый гипсокартон склонен к растрескиванию, даже если он ослаблен пропилами, поэтому этот метод может не подойти для него.

Количество пропилов для данного радиуса изгиба лучше определять опытным путем на ненужном обрезке того же материала. Все зависит от толщины фанеры и ширины зазора, оставляемого лезвием. Эмпирическое правило простое: чем круче кривая, тем больше надрезов необходимо, а чем длиннее кривая, тем больше надрезов необходимо.

Наконец, прочность этого изгиба можно оценить в зависимости от того, чем склеена заготовка — столярным клеем или полиуретановым клеем. Испытания на прочность показали, что столярный клей в этом случае держит лучше.

Если фанера имеет высокую плотность или большой размер, метод пропаривания будет трудно использовать в домашних условиях. В этом случае можно использовать метод насечки. В местах, где лист должен быть согнут, необходимо сделать надрезы на определенную глубину. Это зависит от толщины листа и не должно быть больше половины этого значения. Слишком глубокие надрезы могут привести к растрескиванию заготовки.

Наиболее эффективные способы сгибания фанеры

Наиболее эффективным способом гнутья фанеры является метод температуры и влажности. Однако в некоторых случаях целесообразно также провести сухое сгибание материала. При расчете времени и усилий, необходимых для изменения формы материала, важно помнить, что чем толще лист фанеры, тем сложнее его согнуть. Поэтому при выборе метода гибки в первую очередь следует учитывать толщину листа. Существует несколько наиболее эффективных методов, как согнуть фанеру самостоятельно.

О том, как правильно сгибать фанеру, вы можете узнать, посмотрев это видео:

Отпаривание

Паровой метод популярен для восстановления формы фанеры не только в домашних условиях, но и на крупных производственных предприятиях. Здесь лист шпона размягчается путем пропаривания и приобретает нужную форму. В производственных масштабах этот метод можно использовать для листов различной толщины и размеров. Только небольшие листы могут быть сформированы паром самостоятельно.

Технологически процесс отпаривания предполагает подачу пара непосредственно на лист. На производстве этот процесс осуществляется с помощью специального парового устройства. В домашних условиях просто подержите лист над емкостью с кипящей водой в течение некоторого времени. Для материала с высокой плотностью или низкой испаряемостью материал можно погрузить в горячую воду.

Резка

Если фанера очень плотная или большая, метод пропаривания может быть трудно использовать в домашних условиях. В этом случае можно использовать метод насечки. В месте, где вы хотите согнуть лист, сделайте надрезы на определенную глубину. Это зависит от толщины листа и не должно быть больше половины этого значения. Слишком глубокие надрезы могут привести к растрескиванию заготовки.

Ширина разреза зависит от угла, под которым необходимо согнуть материал. Сделав необходимые разрезы, положите лист на ранее подготовленный шаблон и приклейте к нему лист шпона. Рекомендуется оставить его высыхать не менее чем на 24 часа.

Склеивание

Отличный способ сгибания шпона. Для этого его нужно полностью разрезать, а затем склеить. В этом случае также необходимо оставить заготовку для полного высыхания на 24 часа. Преимущество этого метода заключается в том, что можно создавать четкие геометрические формы. Однако идеальная гладкость не может быть достигнута путем склеивания.

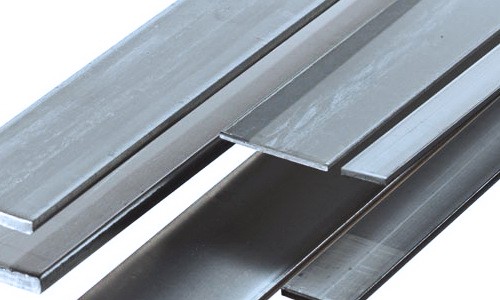

Для этого метода рекомендуется использовать синтетический или белковый клей. Однако для склеивания листов, которые не будут использоваться для облицовки, можно применять различные виды клея. При склеивании материал должен быть усилен швеллером.

Для тех, кто собирает жесткую конструкцию из гнутых деталей или просто «не ищет легких путей», вот три способа самостоятельно согнуть фанерную деталь. Используйте любой из этих вариантов после сгибания фанеры до нужного радиуса.

Прежде чем приступить к сгибанию фанеры, изучите конструкцию листа фанеры. Лист фанеры состоит из нескольких слоев тонкого шпона (1-2 мм), склеенных между собой. В зависимости от толщины листа может быть от 3 до 21 слоя, всегда в нечетном количестве. Волокна слоя шпона расположены под прямым углом к соседнему слою — такая конструкция придает фанере большую прочность на изгиб.

Получается, что мы должны согнуть деталь из материала, который изначально «не сгибаемый». Существует простая истина: «Что сделано руками, то сделано руками». Изобретательность человека, когда обстоятельства касаются его кармана, не имеет границ. Что же изобрело человечество для того, чтобы гнуть фанеру своими руками?

Фанера толщиной 3-4 мм доступна на рынке строительных материалов. Фанеру можно гнуть без проблем. В основном используется для обустройства вогнутых и выпуклых поверхностей в интерьере, которые не испытывают механической нагрузки (например, арочные проемы). Эта фанера очень популярна среди дизайнеров интерьеров. Вариантом тонкой фанеры с оптимальным соотношением цены и качества является фанера, произведенная в Китае.

Для тех, кто собирает жесткие конструкции из гнутых деталей или просто «не ищет легких путей», вот три способа самостоятельно согнуть кусок фанеры. Используйте любой из этих вариантов, если вы не можете согнуть фанеру до нужного радиуса.

Склеивание слоев фанеры между собой

Вам нужна конструкция, способная выдержать расчетную механическую нагрузку. Достаточно тонкой 3-миллиметровой фанеры, но она не подходит для использования по назначению — не выдержит нагрузки. Необходимо закупить фанеру толщиной 10-12 мм, что является неучтенной статьей расходов. Вариант, который устроит и вас, и конструкцию, — склеить тонкие листы между собой.

Этот процесс может быть осуществлен следующими методами:

Для правильного сгибания фанеры необходимо наличие влаги и тепла. Также можно использовать опцию сухой формовки для изменения формы древесины. Эти методы применимы к фанере любой толщины, но учтите, что чем толще материал, тем больше времени потребуется для достижения желаемого эффекта. Спектр применения гнутой фанеры достаточно широк — от строительных работ (обшивка винтовых лестниц, изготовление оснований арок и т.д.) до производства гнутой мебели.

Выбор фанеры для сгибания в домашних условиях

Поскольку этот материал изготавливается путем соединения тонких слоев древесины, расположенных в разных направлениях, сопротивление изгибу повышается. По этой причине следует использовать тонкую фанеру, так как она имеет меньше слоев. Его гнут на заводе с помощью специализированного оборудования. Материал приобретает необходимую гибкость благодаря предварительной обработке паром.

Дома, при ремонте квартиры или частного дома, часто требуются конструкции круглой формы (например, при устройстве арки). Их можно изготовить из гнутой фанеры. Если соблюдать технологию, то можно получить качественный продукт, несмотря на использование подручных средств.

Фанеру можно купить в магазинах DIY и специализированных торговых точках (рынки DIY, супермаркеты и т.д.). При выборе обратите внимание на гибкость материала, который выпускается толщиной 3-4 мм. Обычно его используют для создания арок в дверных проемах или переходов между помещениями. После обработки фанера прикручивается к раме.

В последнее время наблюдается всплеск на рынке этого вида фанеры, производимой в Китае. В нем сочетаются доступная цена и надлежащее качество. Существует несколько методов, которые используются для создания гнутых конструкций:

- склеивание;

- пропитка;

- отпаривание;

- Различные комбинации вышеперечисленных методов.

Как согнуть фанеру в домашних условиях (видео): нагрев

Этот процесс может быть осуществлен следующими методами:

- путем погружения заготовки в горячую воду (температура — 60 o C);

- с использованием перегретого пара;

- замачивание в теплой жидкости (используется редко, так как затягивает весь процесс).

Если невозможно согнуть материал вышеуказанными способами, можно использовать эпоксидный клей.

Для применения техники перегретого пара некоторые специалисты генерируют пар с помощью кипящего чайника, реже — утюга. Однако, поскольку подача пара должна быть постоянной, получить пар в необходимом количестве в домашних условиях довольно сложно. По этой причине первый вариант является более популярным, когда речь идет о том, чтобы самостоятельно получить желаемую форму винира.

- Сначала делается изгиб под небольшим углом;

- материал снова окунается в горячую воду;

- через 30 минут процедуру повторяют, увеличивая угол изгиба;

- Процедура повторяется до тех пор, пока не будет получена желаемая форма фанеры.

Однако обратите внимание, что замачивание фанеры может привести к ее расслаиванию. Если толщина фанеры слишком мала, 4-6 минут может быть достаточно, чтобы согнуть ее. В некоторых случаях используется утюг. Размоченный материал проглаживают горячим утюгом и сразу же придают ему желаемую форму, после чего его необходимо снова размочить и прогладить горячим утюгом.

Не всегда возможно самостоятельно обработать паром большой лист фанеры в подходящих условиях. В этом случае желаемый эффект достигается за счет конусообразных надрезов в материале. Для этого вида работ используется ручной электроинструмент с установленным на нем резаком.

Эти разрезы должны выполняться с особой осторожностью, чтобы избежать сколов материала.

Для детали толщиной 4-5 мм глубина этих надрезов не должна превышать 2 мм, а количество надрезов напрямую зависит от крутизны желаемого радиуса изгиба. Это означает, что чем больше радиус, тем большее количество резов необходимо.

Затем материал зажимается на шаблоне. Внешний слой приклеивается к полосе шпона с помощью эпоксидного клея или даже ПВА. Фанера сохнет около одного дня. В результате получается полая заготовка, способная выдерживать довольно большие нагрузки.

Закрепление заготовки. Видео

Фанера должна быть закреплена так, чтобы форма была устойчивой. Это можно сделать несколькими способами:

- Любую тяжелую заготовку кладут на изгиб, концы связывают веревкой и подставляют под нее опоры.

- Заготовка фиксируется в шаблоне с помощью струны, веревки или ленты.

Первый способ совершенно понятен, но вам нужно будет проверить конструкцию, так как фанера может немного отойти от требуемого угла при остывании. Второй способ заключается в использовании шаблона, который можно использовать практически для любой конструкции с необходимыми углами изгиба для будущей детали. Очень часто используется шаблон из ДВП. Если необходимо сделать бант, то паровой элемент можно установить непосредственно в отверстие, закрепив его винтами.

Для крепления фанеры можно использовать стальные шаблоны. Они сгибаются вместе с древесиной. Этот метод используется для больших элементов сложной формы. Стальная полоса крепится к фанере перед опусканием в ванну. Затем он сгибается вместе с листом заготовки. Отсоединение происходит только после полного высыхания заготовки.

При использовании груза для удержания материала убедитесь, что ширина груза равна ширине листа заготовки. В противном случае будет согнута только та часть фанеры, ширина которой равна ширине груза. Такие варианты применимы к древесине толщиной не более 2 см. Также следует учитывать, что различные породы древесины могут гнуться по-разному.

Максимального эффекта можно добиться, если фанера изготовлена из ясеня, ореха или бука. Специалисты не рекомендуют использовать заготовки из дуба, клена или лиственницы для работ по гибке фанеры. Как правило, при использовании древесины можно добиться 25-33% прочности на сжатие и 1,5-2,5% прочности на растяжение.

Как согнуть толстую фанеру в домашних условиях: видео

Если вам нужно согнуть кусок фанеры толщиной от 1,5 до 2,2 см, обычным вариантом является нанесение насечек на его поверхность с помощью фрезы. Глубина разреза не должна превышать половины толщины листа материала. Он может достигать слоя с противоположным направлением, но не должен проникать в него. В противном случае заготовка расколется. Точного определения ширины фрезы не существует, так как она может варьироваться. Вполне возможно, что угол изгиба на одной стороне материала будет больше, чем на другой. Этот метод можно использовать для создания стенок лодки.

Фанера сгибается под нужным углом и зажимается в форме. Сверху наклеивается полоска шпона. Время высыхания составляет 24 часа. Шпон можно клеить как изнутри, так и снаружи, это не меняет уровень жесткости. В первом случае будут просто пустоты.

Существует еще один вариант изготовления толстых фанерных изделий — склеивание. В этом случае изогнутая деталь вырезается с припуском 2-6 мм из тонкого материала. Проще говоря, создается рисунок и наносится на лист таким образом, что готовое изделие чередует пластичность и направление шпона для достижения необходимой жесткости. Слои шпона следует склеить эпоксидной смолой, а затем зажать зажимами на сутки, что придаст изделию желаемую форму.

Когда деталь полностью высохнет, отшлифуйте ее и удалите все неровные края.

Для получения качественного продукта необходимо следовать таким рекомендациям, как

- Для сохранения целостности полученных деталей уровень влажности в помещении не должен превышать 9-11%;

- Радиус изгиба поперек древесного волокна должен быть меньше, чем радиус вдоль него;

- Материал, обработанный паром или смоченный в горячей воде, следует сгибать, пока он еще теплый.

Чтобы получить достаточно сложную гнутую конструкцию, лучше обратиться к специалистам, обладающим профессиональными инструментами, опытом и навыками.

Какие материалы и оборудование могут понадобиться для изготовления фанеры нужной формы?

- Тонкий шпон.

- Стальные полосы.

- Зажимы.

- Листы фанеры.

- Ванна с теплой водой.

- Эпоксидный клей или клей ПВА.

- Железо.

- Веревка, клейкая лента.

- Электроинструмент с фрезерным станком.

Вы можете самостоятельно согнуть различные детали из фанеры. Для этого просто выберите один из приведенных выше вариантов, который вам больше всего подходит. Однако важно отметить, что для этого вам потребуется приобрести высококачественный материал.

Обычно для сгибания используется фанера с четным количеством слоев шпона, т.е. не имеющая доминирующего направления волокон. В противном случае направление изгиба следует рассчитывать поперек минимального количества продольных волокон или продольно, если требуется большая прочность.

Изготовление композитных деталей

Детали сложной формы могут быть согнуты путем наклеивания последовательных слоев распаренного шпона до нужной формы заготовки. На практике это способ избежать необходимости иметь дело с толстыми деталями, так как с тонкими листами гораздо проще работать на узких кривых из-за малых допустимых радиусов.

В простейшем случае подложка представляет собой относительно толстый перфорированный лист фанеры, допустимый радиус изгиба которого явно меньше требуемого. Такой кусок вряд ли будет достаточно прочным, поэтому его «ламинируют» на несколько тонких слоев. В каждом случае склеивается вся плоскость, а листы предварительно размягчаются, чтобы они не выпрямляли форму сердцевины.

Облицовка может использоваться не только для обеспечения прочности. В некоторых случаях один или несколько внешних слоев выполняют чисто декоративную функцию. Например, тонкие листы шпона могут скрыть следы крепления детали к шаблону, а фанера маскирует перфорацию или выемки. Можно также покрыть деталь пластиком, ламинированным шпоном или другими отделочными материалами, которым трудно придать форму.

Сборка деталей

Причины использования методов сгибания

Описанные выше методы могут быть использованы для получения любого типа изогнутой формы, которая будет прочно держаться после высыхания заготовки. Этот прием можно использовать для создания изгибов в дверных проемах и закругленных углов между стенами. В настоящее время гнутая фанера в основном используется в производстве мебели.

- Чтобы свести к минимуму количество изгибов, которые могут привести к травме. Это особенно актуально для помещений, в которых находятся дети. Потому что их грубость часто приводит к опасному контакту с угловыми поверхностями обычной мебели.

- Они повышают эстетическую ценность интерьера. Потому что глазу гораздо приятнее видеть плавные, а не резкие переходы. Раздвижные поверхности оказывают успокаивающее и улучшающее настроение действие.

- Сделать объект более монолитным и избавиться от порой огромного количества крепежных элементов. Что значительно повышает прочность и устойчивость конструкции.

Красивые конструкции с обтекаемыми линиями и без креплений

Даже процесс вымачивания подходит не для всех случаев. Его не следует использовать для слишком сильных изгибов, он требует много времени, особенно если материал достаточно толстый.

О выборе метода

Зная, как согнуть фанеру тремя основными способами, каждый мастер должен выбрать один из них. Каждый вариант не является универсальным, он имеет значение в той или иной ситуации.

Даже процесс вымачивания подходит не для всех случаев. Его нельзя использовать для слишком сильного изгиба и он требует много времени, особенно если толщина материала достаточно велика.

Это не универсальный метод создания разреза для изготовления листового пластика. Он не подходит для тонкой фанеры. Обычно вмятина делается, когда толщина листа составляет не менее 2 см. Что касается техники склеивания, то ее можно считать самой универсальной из всех упомянутых техник. Однако нет смысла применять его для тонких листов. Их легче согнуть сразу, предварительно замочив.

Читайте далее: