Чтобы получить нужную форму, стержень можно отшлифовать на ленточной шлифовальной машине.

Шаблон для сверления наклонного шнека своими руками

Как сделать косой винтовой провод своими руками из подручных материалов.

Привет всем любителям DIY! Однажды я столкнулся с такой задачей, когда мне нужно было соединить два куска фанеры вместе. Очень хорошим решением было использование «косого винта», но без специального инструмента сделать его очень сложно. Когда я пришел в магазин и узнал цену такого устройства, мое желание купить его утихло. Поэтому залез в Интернет, чтобы посмотреть, что можно сделать самому, и на основе увиденного сделал свою версию проводника. Хочу сказать, что со своей прямой задачей он справляется отлично, думаю не хуже покупного.

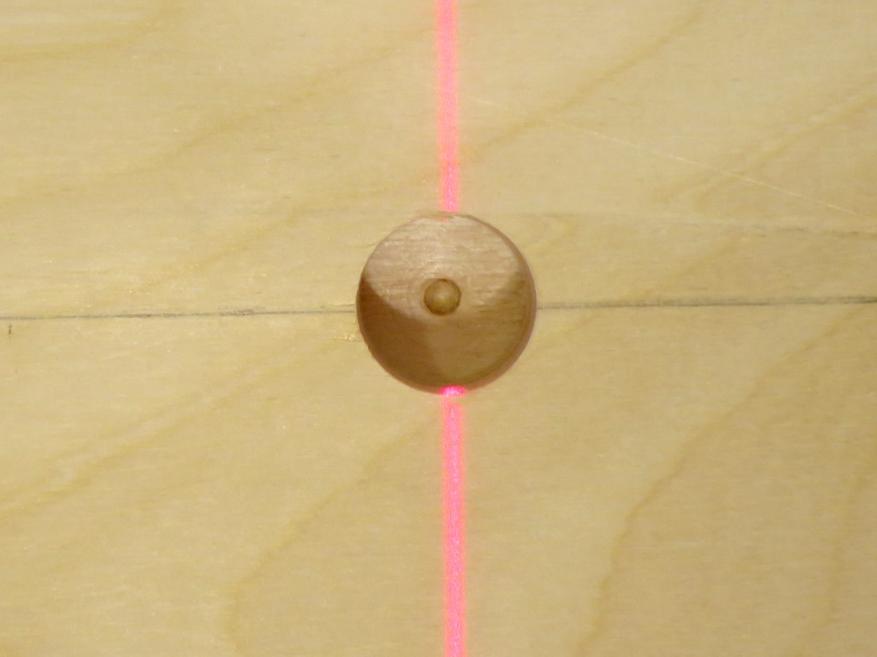

Просверлите отверстия для дюбелей в центре детали, на расстоянии 20 мм от края и с одинаковым шагом, в одну линию.

- Строганная доска или мебельный щит;

- 2 старые строгальные доски от лобзика.

С помощью строганной доски или мебельной кромки вырежьте основание направляющей в виде прямоугольника. Его длина должна соответствовать длине рабочей части полотна лобзика с зубьями, ширина — 60-70 мм.

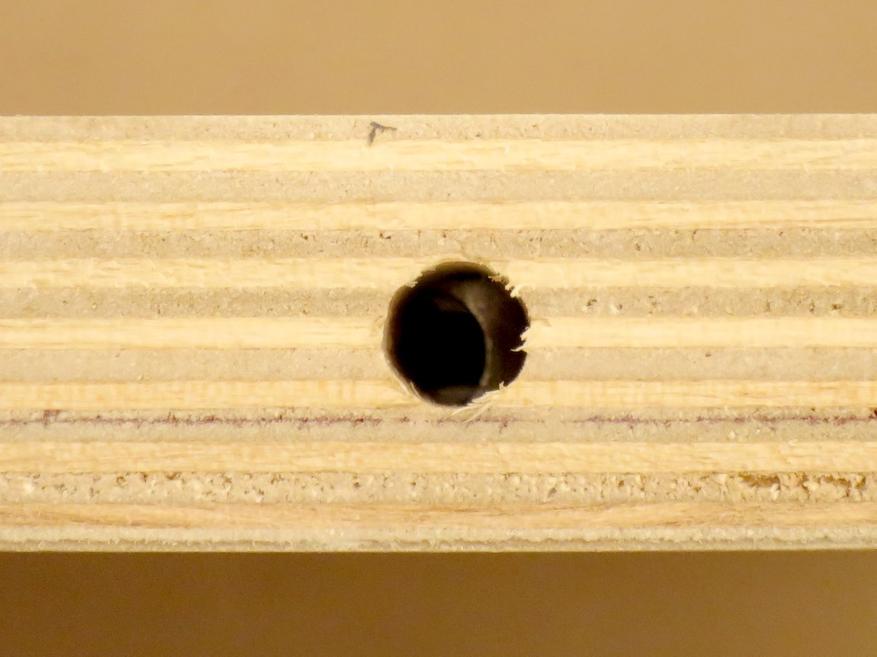

Вдоль заготовки посередине с отступом на 20 мм от края и с тем же шагом в одну линию сверлятся отверстия для нарезки дюбелей.

Они изготавливаются в порядке возрастания диаметра. Тип отверстий, которые вы делаете, тип дюбелей, которые вы получаете. Оптимальными диаметрами являются: 6, 8, 10 и 12 мм.

На доске сделайте 2 продольных бордюра, идущих вдоль края отверстия. Их глубина должна соответствовать ширине полотна лобзика без зубьев.

Пропил следует выполнять полотном, ширина которого меньше толщины полотна лобзика. Заготовку можно временно приклеить к верстаку двусторонней клейкой лентой, чтобы предотвратить перемещение во время пиления.

Полотна лобзика вставляются в получившиеся выемки, и лобзик прижимается струбциной к краю верстака.

Затем выпилите квадратную рейку диаметром чуть больше требуемого дюбеля.

Закруглите его край ножом, чтобы закрепить его в патроне дрели. Затем начните вращение и проведите заготовку через отверстие. Здесь важно, чтобы направление вращения совпадало с зубьями лезвия, поэтому если рез не получается, его нужно изменить на противоположный.

Полученный круглый профиль можно отшлифовать наждачной бумагой. Затем он разрезается на штифты необходимой длины. Затем их можно использовать по назначению.

Именно эту комбинацию я начала использовать. Конечно, проще было бы бурить на 8. Но я не хотел добавлять лишних хлопот. Из-за легкости частичной разборки мне пришлось обойтись без дюбелей, и эти дюбели, которые, как правило, должны работать только на растяжение, также будут испытывать нагрузку на сдвиг.

Маленькое устройство, решившее большую проблему

Точное сверление. Даже без маркировки. Даже с неправильным сверлом. И даже с помощью дрели с выбитым патроном. И все это быстро. Я просверлил около 200 отверстий, и ни одно из них не оказалось отверстием. Как это возможно? Позвольте мне сказать вам.

Однажды я купил шкаф в «Икее». Как любят делать шведы, он продавался в картонной коробке, как и куча досок и пакет с аппаратурой. После быстрой сборки я обнаружил, что эти плиты мало чем отличаются от мебельного щита из Leroy Merlin, только они обрезаны по размеру и в них просверлены отверстия для разъемов — а цена в несколько раз выше. Однако в том же Леруа вы можете разрезать лист материала практически бесплатно.

Потом мы сделали ремонт и долго не могли решить, куда поставить стиральную машину. В ванной не хватало места, на кухне нужно было больше места для более важных вещей, прихожая выглядела не очень хорошо…. Если бы мы могли спрятать его в шкаф, это решило бы проблему. Но где взять шкаф с внутренними размерами 60 см? Я нигде не мог найти такой в продаже, поэтому решил сделать его сам. Этот первый опыт был не совсем удачным. Шкаф был собран с помощью эксцентриковых уголков и шурупов (это шурупы для ДСП). Для эксцентриковой скобы необходимо просверлить два отверстия в перпендикулярных плоскостях с пересекающимися осями. Пару раз у меня не было времени просверлить отверстия, их пришлось рассверлить, чтобы все подогнать, поэтому и появился люфт. Одно из отверстий было сквозным и почти просверлило пол. Я, конечно, собрал шкаф, но понял, что не все так просто. А ящик подпрыгивает и дребезжит, когда вы его сжимаете.

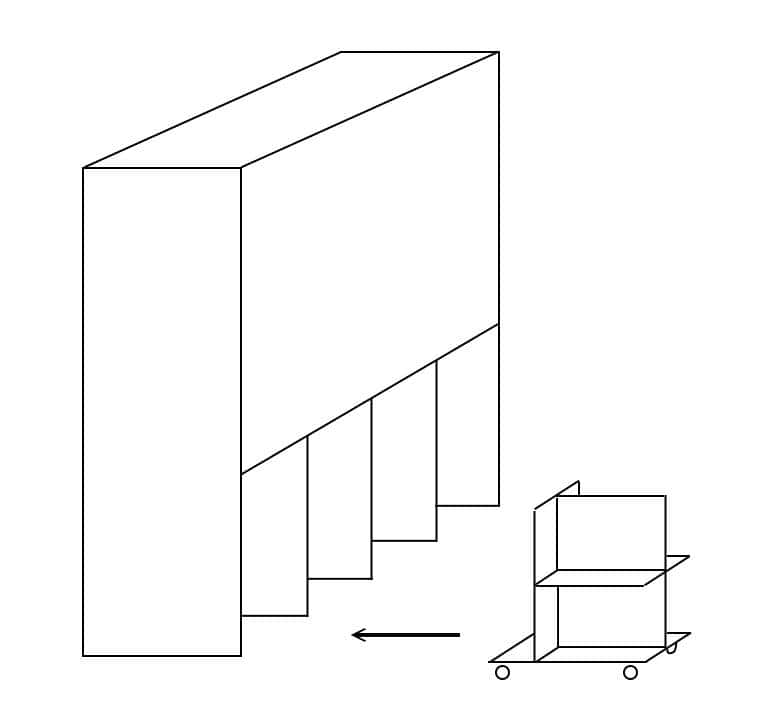

А потом начался новый ремонт. На этот раз пришлось строить мегакабинет. Он должен был быть широким (более 2 м), глубоким (76 см), изготовленным из 21-миллиметровой березовой фанеры и, что самое главное, не иметь цоколя в нижней части. Идея заключается в том, что в нижней части шкафа должны быть выдвижные ящики на колесиках. Это позволяет легко загружать вещи в такой глубокий шкаф. Вы можете быстро развернуть, например, ящик с инструментами и доставить его к месту ремонта. Или ящик с книгами для вашего стола. И вам не придется бегать в буфет за каждой мелочью. Это должно выглядеть примерно так:

(двери и ящики/полки нарисованы не условно, но они будут)

Конечно, такие ножки без крепления к одному основанию в мгновение ока разъедутся, и шкаф развалится. Чтобы избежать этого, шкаф-купе монтируется на несущую стену дома — на нее приходится вся нагрузка. В результате не возникает проблем с задней стенкой. Таким образом, при необходимости пол можно заменить, не убирая шкаф из комнаты. Вы просто выдвигаете ящики, снимаете нижнюю часть перегородок, а остальная часть шкафа остается висеть на стене.

Все эти вещи, которые я хотел сделать, все вместе и каждая по отдельности, отпугивали потенциальных изготовителей шкафов. Мебельных компаний было много, но почти все они производили шкафы из ДСП глубиной 16 мм, глубиной 600, все более или менее стандартные чертежи, и клиент мог выбрать только цвет и рисунок ДСП на дверцах. Поэтому стало ясно, что всю работу мне придется делать самому. Но старая обида на шкаф для стиральных машин дала о себе знать, и на этот раз я решила не оставлять себе места для ошибок. Основными крепежными элементами всей конструкции являются двойной эксцентриковый шарнир и болт с бочкообразной гайкой. Это означает, что потребуется много бурения, которое должно быть выполнено точно. Именно поэтому был приобретен герой моего обзора: инструмент для сверления отверстий под эксцентриковые кронштейны.

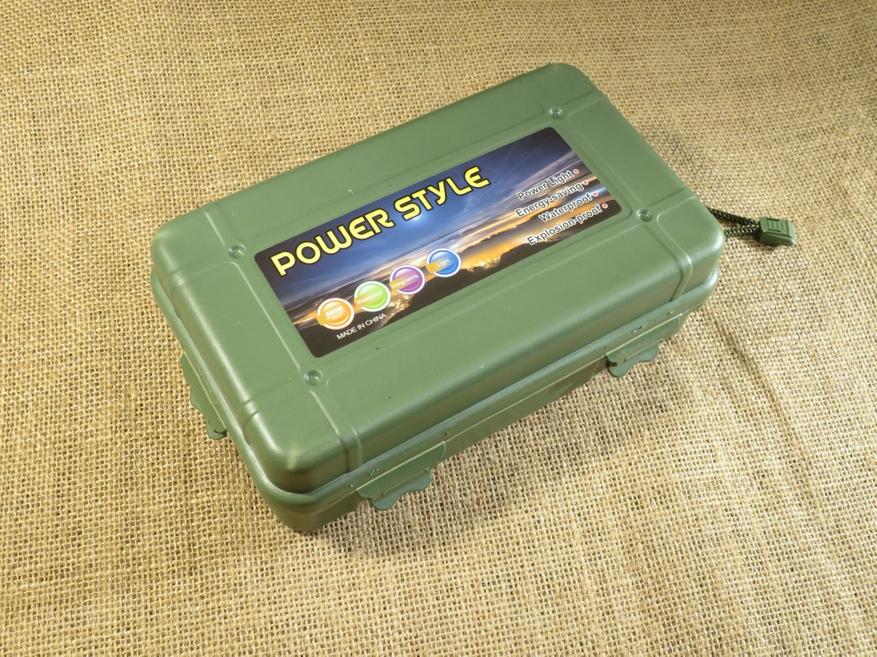

Существует множество сверл для сверления торца доски. Есть тип параллелограмма, есть тип рогатки (долго объяснять, у меня нет своей фотографии, а прикреплять другие к обзорам здесь запрещено, так что вы можете найти ее в интернете, если вам это нужно), в общем, выбор большой. Но я нашел только эту струбцину, которая позволяет просверлить два отверстия для скоб. Давайте посмотрим, что они мне прислали:

Жесткий пластиковый кейс, с поролоновой прокладкой и инструментами в мешочках внутри.

Два сверла по дереву 8 мм и 10 мм, форстнер 15 мм, втулки для них, несколько дюбелей, гаечный ключ, шестигранный ключ для крепления втулок и сама коробка.

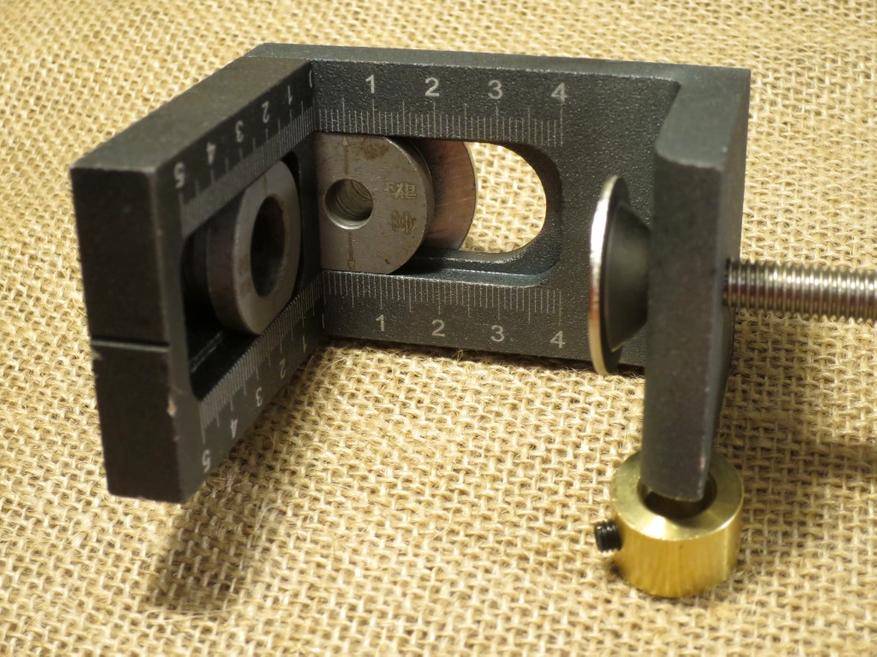

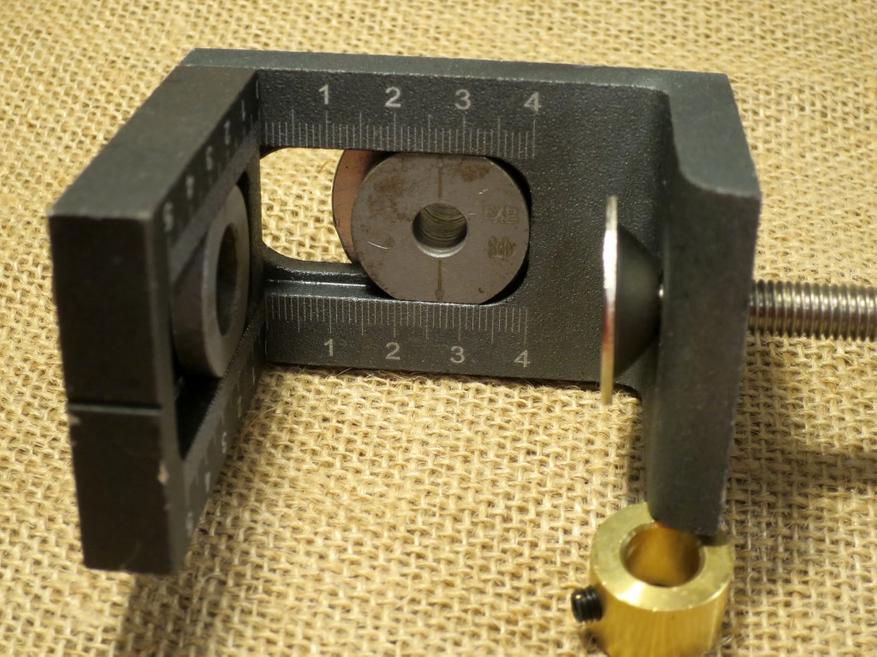

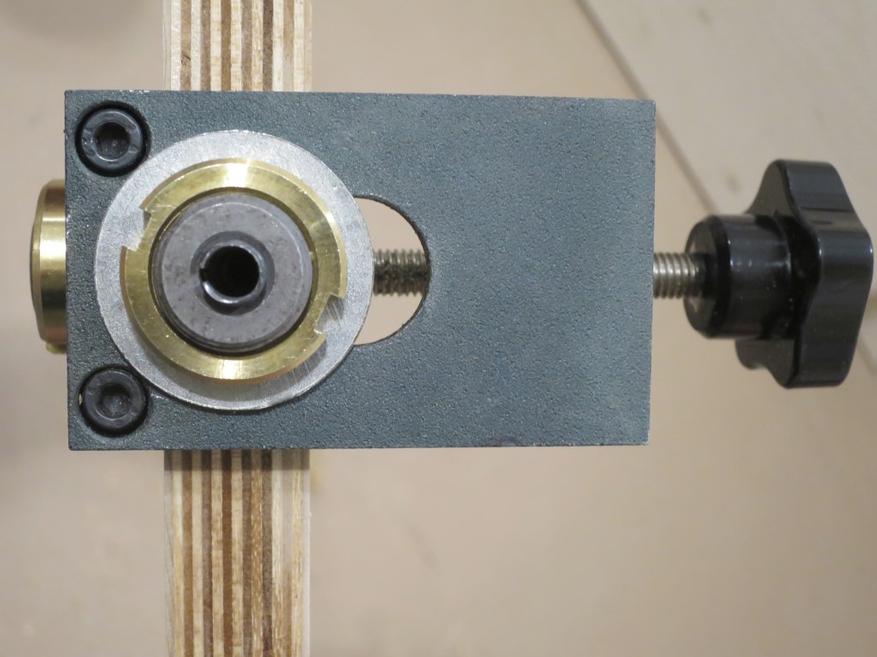

Вот он. Вещь довольно тяжелая, сделана из литого металла, возможно, чугуна. Он крепится к пластине с помощью винтового зажима. В дешевых зажимах пластина удерживается на месте винтом с цилиндрической головкой, со временем он отваливается или выдавливается, винт начинает царапать пластину. Здесь этого не произойдет. Пластина изготовлена из толстой стали, она гладкая и плоская, и удерживается на месте с помощью винта. Время показало, что даже покрытая лаком доска из мягкой древесины может быть зажата им без следов.

Максимальная толщина зажимаемой плиты составляет около 50 мм.

Две втулки перемещаются в пазах в корпусе и фиксируются гайками. Один для сверления 8 мм, на лицевой стороне доски.

Минимальное углубление оси отверстия по отношению к поверхности пластины составляет 5 мм.

Максимальная длина составляет 37 мм.

Шкала на раме выгравирована, что означает, что она не сотрется со временем.

Концы гильз слегка утоплены в корпус проводника, буквально на доли миллиметра. Это позволяет перемещать втулки, даже когда зажим фиксирует пластину. Разумеется, для этого необходимо ослабить зажимную гайку.

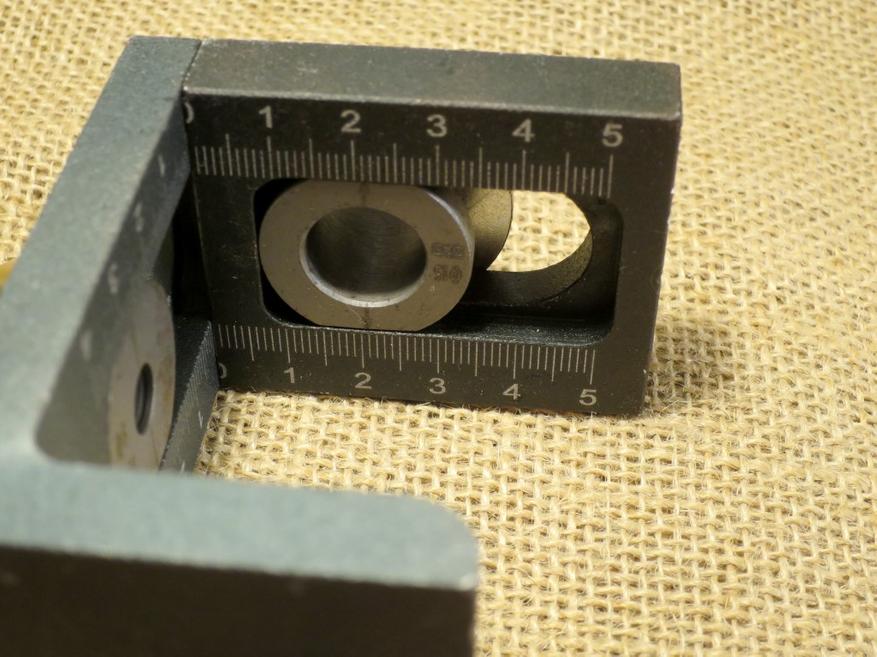

На другой плоскости проводника точно так же имеется паз для гильзы с отверстием 15 мм.

Минимальное расстояние от конца пластины до оси сверления составляет 21 мм. Это также можно уменьшить, если расположить зажим не близко к краю пластины.

Максимальное расстояние составляет 39 мм.

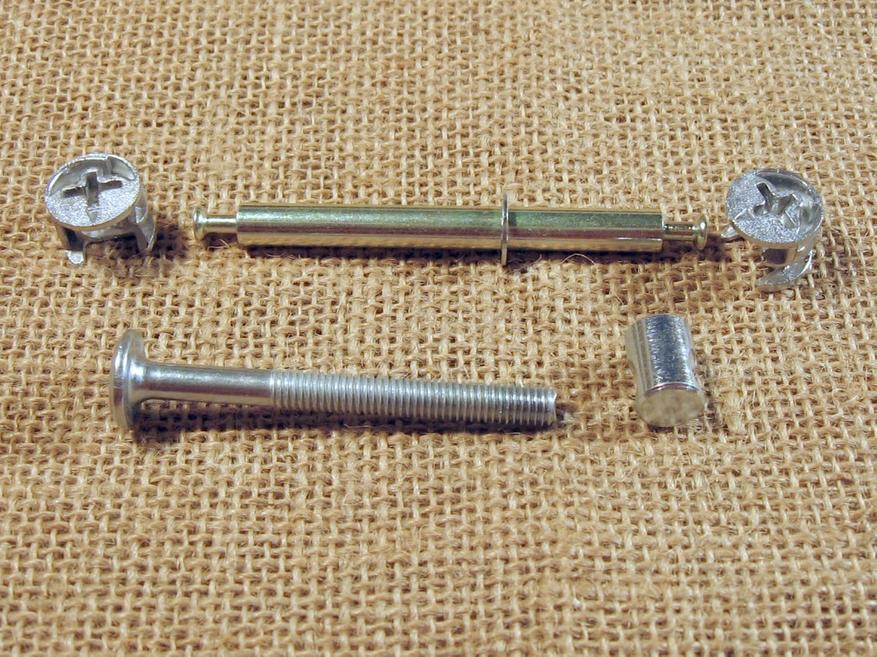

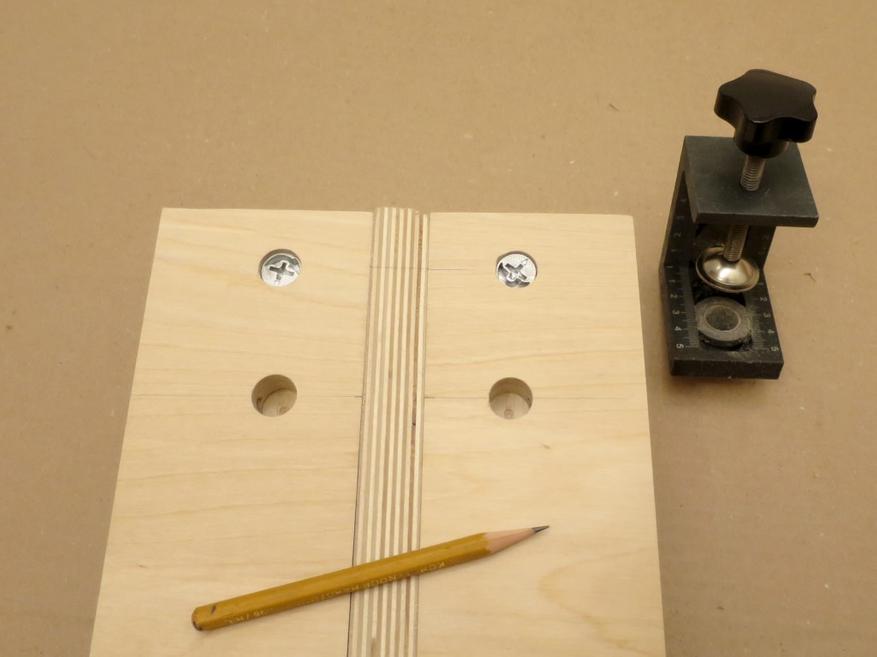

Ну что ж, приступим к тестированию устройства. Сначала попробуем двойную эксцентриковую скобу. Таким образом можно соединить фанеру почти незаметным способом. Кроме того, с их помощью можно делать поперечные стыки между листами фанеры. Вот как выглядит муфта:

Вставьте эксцентрики в отверстия на поверхности пластины, вставьте дюбель в отверстие на конце, соедините конец с концом, поверните эксцентрики так, чтобы они зацепили концы дюбелей, затяните, готово!

Бочковые болты — для Т-образных соединений. Просверлите 10 мм на одной доске, 7 мм с ее торца и на поверхности другой, вставьте ствол в одно отверстие, вкрутите в другое, соедините, вкрутите, готово.

Да, но как просверлить 7 мм? Втулка идеально подходит к 8-миллиметровому сверлу, 7-миллиметровое сверло проседает в ней. У меня под рукой оказался переходник со сверла 1/4″ на сверло 8 мм. А 1/4″ — это 6,35 мм. Это что-то. Это адаптер.

Это 100 с лишним рублей.

Он изготовлен из закаленной стали, помещается во втулку диаметром 8 мм, а сверло диаметром 6,45 мм входит в него почти без зазора. Это дрель для сверления отверстий под резьбу M8.

Сверление с 6,45 до 7 — это вопрос техники. Если вы не будете прилагать усилий, отверстие будет просверлено точно по линии старого отверстия.

Именно эту комбинацию я начала использовать. Конечно, было бы проще сверлить на 8. Однако я не хотел добавлять лишних хлопот. Чтобы упростить частичную разборку шкафа, мне пришлось отказаться от дюбелей, причем те, которые обычно должны работать только на растяжение, в моем случае будут нагружены еще и на сдвиг.

Я начал с обрезков фанеры, чтобы освоиться. Я попытался соединить три части в Т-образную форму.

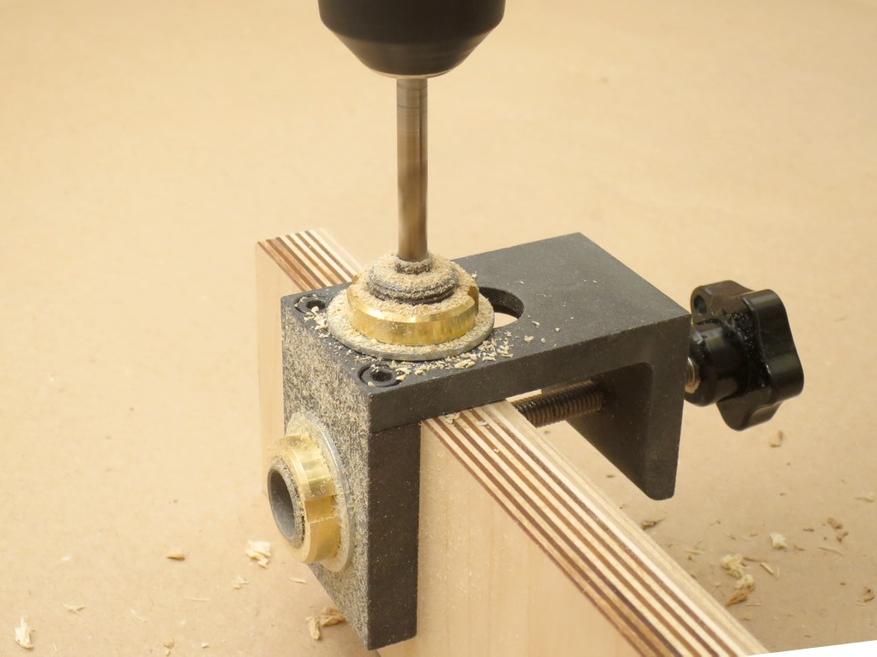

Сначала сверлите с поверхности сверлом Форстнера, чтобы потом было легче отводить стружку от более глубокого торцевого отверстия.

Затем просверлите с лицевой стороны.

Повторите то же самое с другой доской.

Вот что вы получите:

Наконец, мы просверлили среднюю доску. А потом мы собрали его обратно:

Как видите, я приготовила его только во второй раз. В первый раз я допустил ошибку и просверлил отверстия для эксцентриков слишком близко друг к другу. Они не обеспечивали достаточного сжатия плит при достаточной затяжке.

Края всех отверстий ровные. Сейчас я просверлил более 60 отверстий с помощью этого вилочного сверла.

Очевидно, что сверло износилось, но оно не разрывает волокна древесины.

Вот одна из последних лунок:

Я просверлил и уже покрасил фанеру, края ровные.

Отверстия в конце также получаются отличными. Здесь вы видите эксцентрик, установленный в глубине.

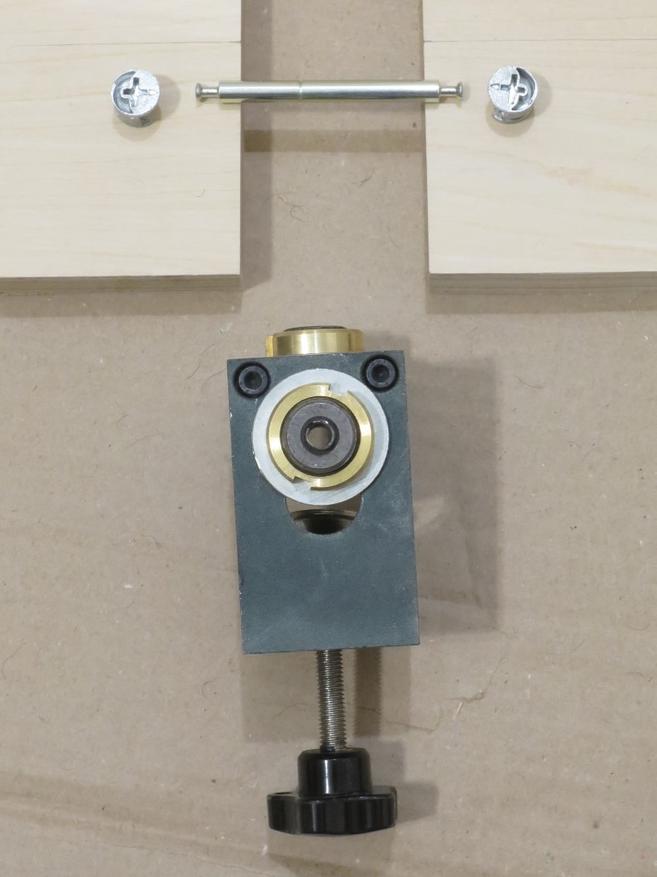

Самое главное, что отверстия последовательно выравниваются. Я установил дрель и использовал угловой утюг по ГОСТу:

В другой плоскости:

И вот результат:

Я считаю, что это самое важное руководство по изготовлению корпусной мебели. Он помогает не только при изготовлении отверстий для эксцентрикового крепежа, но и для бочек, шурупов, дюбелей, в общем, для всех работ, для которых предназначена самоцентрирующая оснастка. Но этот имеет большую функциональность за счет сверления второго отверстия. Так что если вы не профессионал и не работаете на конвейере, то это для вас. Все остальное, что мне понадобится — вырезание отверстий для петель и ручек — в принципе можно сделать и без кондуктора.

- Упор с пружиной. Кондуктор будет опираться на заготовку под действием силы пружины. Для этой цели можно использовать любую плоскую пружину необходимой прочности.

- Крепление к дереву с помощью саморезов. В этом методе проводник прижимается и удерживается на рабочей поверхности за счет силы трения. Такой способ зажима позволяет использовать полученные метки для последующего центрирования заготовки. Этот метод следует использовать с большой осторожностью при обработке ДСП.

- Зажимы с резиновыми прокладками. Этот метод опасен, если ось гильзы смещена. Это происходит потому, что вес проводника увеличивается и рукава изгибаются. Поэтому сначала закрепите кондуктор на поверхности, отметьте будущее отверстие, а затем просверлите его.

Конструкция для винтов и дюбелей

Мебельная оправка для сверления отверстий под дюбели и шурупы — необходимый инструмент для производителей мебели. Это особенно актуально при использовании ДСП.

В данном случае используются два типа дюбельных держателей:

- Многофункциональная прижимная оправка. Основой этой конструкции является угловой кронштейн из толстого алюминия. Поскольку устройство довольно длинное, в середине имеется дополнительное крепление. Увеличенная толщина углового железа очень помогает при повороте на 90 градусов. Втулки на конструкции расположены на расстоянии, наиболее часто используемом для винтов и дюбелей в мебельном производстве.

- Двусторонние фиксирующие скобы используются для того, чтобы сделать отверстие в двух скрепляемых вместе деталях. Конструкция состоит из двух планок, соединенных между собой соединителем. Он имеет несколько отверстий, поэтому в него можно установить крепеж разной ширины.

Вы можете найти чертеж в Интернете или позаимствовать скобу у известного столяра и начертить каждую деталь на бумаге.

Инструменты и материалы

Первый шаг в изготовлении приспособления — решить, что вы хотите, чтобы приспособление делало. Поэтому выбирайте правильный материал для мебельной колыбели. Самым долговечным, проверенным и испытанным является металлический блок.

Кусок арматуры, прута или металлического листа — то, что вы наверняка найдете в любой мастерской или гараже — поможет вам построить его.

Ключом к созданию приспособления является Тщательно рассчитайте положение отверстий для деталей. Вы можете взять готовую схему или составить ее самостоятельно. Последний метод лучше, так как размеры на чертежах должны соответствовать выполняемым задачам.

Инструменты, которые вам понадобятся:

- электродрель;

- шлифовальная машина или лобзик;

- набор слесарных инструментов;

- зажимы;

- порок.

Вместо металла можно использовать недорогие материалы, с которыми легко работать:

- фанера;

- Стекловолокно или текстолитовая плита — лучше толстая;

- Твердая древесина;

- ДВП (другое название — древесноволокнистая плита) или ее эквивалент.

Обратите внимание, что эти материалы не способны служить долго, и для продления срока службы приспособления необходимо запрессовать в него металлические трубки.

Для изготовления такого приспособления вам, конечно же, понадобится чертеж. Вам также понадобится минимум инструментов и оборудования:

Какие существуют типы сверл по бетону?

В принципе, все сверла похожи, но есть некоторые различия в зависимости от сферы применения и используемых материалов. Независимо от материала или области применения, все сверла имеют общие элементы: хвостовик, резец для работы и детали для отвода стружки.

Для материалов, имеющих высокий порог твердости, используются сверла с твердосплавными наконечниками, как мы уже упоминали, с Т-образным наконечником.

Он состоит из карбида вольфрама и кобальта, который представляет собой бобедитовый материал. Хотя в настоящее время в производстве буров для бетона используются более современные материалы и сплавы, название «победитовый бур» прочно укоренилось в бурах для бетона.

Количество отверстий, и особенно расстояние между ними, выбирается в зависимости от конкретных потребностей пользователя.

Изготовление собственного бурового оборудования

В основном, такое оборудование состоит из следующих частей:

- Угловая корпусная деталь, которая наносится на поверхности изделий, которые затем будут соединены между собой с помощью дюбелей, штифтов или шурупов.

- Направляющие втулки, на которые устанавливается сверло.

- Обжимные/зажимные устройства, которые устанавливаются на концах провода.

Для направляющей ручной работы важно спроектировать ее таким образом, чтобы она подходила к наиболее распространенным креплениям, используемым домашним мастером. Если вам нужна универсальная направляющая (для мебельщиков), лучше потратить деньги на промышленный вариант, который имеет более высокую точность крепления деталей и отличается более высоким качеством. Более того, производители часто предлагают шаблоны, ограничители и другие полезные безделушки в качестве дополнения к руководству. Цена фабричной мебельной направляющей колеблется от 500 до 1200 рублей, что определяется ее функциональностью, т.е. длиной и количеством направляющих отверстий.

Проектирование мебельной направляющей для сверления отверстий начинается с выбора угла. Больше возможностей для изделия, где угол будет неравным, и с максимально возможной толщиной фланца. Согласно ГОСТ 8510 «Уголки стальные неравнополочные», минимально допустимые размеры составляют L63×40×8: при толщине фланца 8 мм можно разместить направляющую втулку с наружным диаметром 6 мм. Поэтому внутреннее отверстие не должно быть больше 3,5…4 мм, но этого достаточно для большинства вариантов создаваемых отверстий. В крайнем случае, можно просверлить отверстие без использования патрона, особенно если отверстие достаточно глубокое.

Следующий этап — изготовление направляющей втулки. Она может быть изготовлена из любой трубы из нержавеющей стали ГОСТ 9941 (бесшовная) или ГОСТ 9940 (сварная). Рекомендуется сначала выбрать трубу в соответствии с диаметром внутреннего отверстия. Труба 6×1 позволит получить внутреннее отверстие для отверстия диаметром 3,6…3,7 мм, а труба 6×1,5 — для отверстия диаметром до 2,7 мм (допускается зазор с обеих сторон с учетом теплового расширения материала). Длина рукава не может быть меньше удвоенной высоты отверстия, сделанного в угловом кронштейне. Посадка каждой гильзы в отверстии должна быть сцепленной или промежуточной. Наиболее подходящим решением является роликовая система, которая основана на известном внешнем диаметре гильзы и отверстии, просверленном под углом. Предпочтительнее использовать низкоинтерференционную посадку, например, h9/P10.

Иногда размер кабелепровода должен быть рассчитан на сверление глубоких отверстий. В таких случаях куст должен быть стелющимся (с плечом). Втулки для станков по ГОСТ 12214 имеют необходимую точность и размеры, в которых внутреннее отверстие имеет постоянное значение диаметра по всей высоте втулки.

Количество отверстий, а особенно расстояние между ними, выбирается в зависимости от конкретных потребностей пользователя.

При выборе способа зажима проводника выбирается один из следующих вариантов:

- Подпружиненный упор, который прижимает поверхность кондуктора к заготовке за счет упругих сил материала. Подходит любая плоская пружина с требуемой силой упругости;

- Крепление с помощью саморезов, которые вкручиваются в материал заготовки и удерживают проводник от смещения за счет сил трения. Этот вариант удобен тем, что полученные метки можно использовать в качестве дополнительных центрирующих элементов для будущего отверстия. В случае с ДСП этот вариант следует использовать с осторожностью;

- Внешние зажимы, которые должны поддерживаться прокладками из гофрированной резины. В этом случае вес проводника увеличится, а прогиб резины может нарушить перпендикулярность оси втулки проводника. Поэтому при таком способе крепления сначала необходимо вставить сверло в гильзу, разметить отверстие и только потом зажать его винтовыми зажимами.

Очень часто роль мебельных направляющих выполняют накладные модели на основе легких, удобных в обращении материалов. Многие люди используют заводские или самодельные инструменты.

Преимущества использования

По сути, такой инструмент служит шаблоном для изготовления отверстий, чтобы они были сделаны как можно точнее. Их можно использовать для тех отверстий, ось которых перпендикулярна поверхности заготовки, а также для работы под углом.

Этот инструмент является отличная альтернатива зарисовки и ручные измерения. Сверло может быть установлено точно под нужным углом к заготовке, отклонение недопустимо. Этот эффект особенно заметен при сверлении глубоких отверстий.

Если вы используете такой высококачественный инструмент для работы с ДСП, он должен обладать следующими характеристиками:

- Позволяют быстро собрать мебель без использования сложных инструментов;

- Позволяет сверлить несколько отверстий одновременно без необходимости их ручной разметки;

- значительно повысить качество сверла.

Направляющие изготавливаются из различных материалов, есть модели на основе пластика или органического стекла. Однако лучший вариант — из сталикоторая имеет такие преимущества, как:

- минимальная возможность деформации;

- Сверло направляется максимально точно;

- Отсутствие нагрева во время работы.

Очень часто мебельная оснастка используется в виде накладных моделей, изготовленных из легких материалов, с которыми легко работать. Многие из них используют заводские или самодельные инструменты.

И самый квалифицированные и опытные мастера больше не используют направляющие, так как легко могут сами сверлить отверстия в конструкциях с максимальной точностью. Однако это возможно не для всех.

Главное преимущество такого устройства заключается в том, что работа может быть выполнена максимально точно и эффективно даже человеком, не имеющим соответствующего опыта. Нет необходимости делать разметку или сложные предварительные расчеты. Вы сэкономите массу времени и получите мебель гораздо быстрее.

Как и было обещано, вот как сделать шаблон из простой доски. Длина здесь не имеет значения. Основная задача — установить несколько отверстий на расстоянии 5 см одно от другого. Оптимальной толщиной здесь будет 30-40 мм.

Пара планок и винтовой зажим — чем они могут помочь?

Следующая приставка впечатляет своей простотой. Для его изготовления вам понадобятся две квадратные планки и обычный зажим. Для этого выполните следующие действия. Уложите планки друг на друга со смещением 2-3 см и зажмите струбцинами. Вот и все, вы можете сделать отверстия под прямым углом.

Это легко сделать за минуту, вам понадобятся лишь несколько планок и винтовой зажим.

Металлическая угловая мебель

Мебельный уголок со сторонами 5-10 см — это самостоятельный предмет мебели. Его нужно просто поместить на поверхность и пробурить. Если есть время, можно немного доработать угол, приклеив или прикрутив к внешним краям обработанные планки. Подобный металлический шаблон можно найти практически в любом гараже.

ФОТО: YouTube.com Удивительно простое, но очень практичное решение.

Прочитав эту статью, вы узнаете, как своими руками сделать одновременные отверстия в двух взаимно совпадающих деталях.

Сверло ручной работы

Сегодня мы сделаем специальное устройство, которое называется проводник. Он используется для быстрого и точного выполнения отверстий в изделиях из металла, натурального дерева, ДСП или МДФ. Если вы делаете мебель, это один из ваших первых помощников. Он также полезен и для других применений.

Вы можете купить готовый инструмент или сделать его самостоятельно.

Сверлильная оснастка для угловых винтов

Винтовое соединение под углом обычно считается самым надежным и быстрым креплением. Большим преимуществом такого крепления является экономия времени. Недостатком является необходимость в специальном поверхностном проводнике. Ваш карман значительно облегчится, когда вы купите его, но никто не помешает вам сделать его самостоятельно.

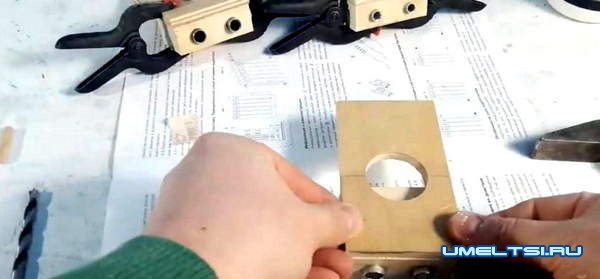

Найти квадратный пруток 80*45*45 мм. Отмерьте 15 мм от каждого края, сделайте отметки, а затем проделайте два отверстия. Для этого используйте 10-миллиметровое сверло.

Вам понадобятся две трубки из нержавеющей стали (внутренний диаметр 8 мм, внешний диаметр 10). Они имеют огранку 8,5-9 мм.

Теперь возьмите молоток и с его помощью забейте трубки из нержавеющей стали в заранее подготовленные отверстия. Чтобы добиться лучшего сцепления между деревом и металлом, смажьте трубки небольшим количеством эпоксидной смолы.

Затем возьмите «Дерево и металл» — это лобзик. Также для металла и дерева. Да, да, это тоже можно сделать. Угол резания составляет 75 градусов.

Поскольку сделать идеально прямой рез лобзиком нереально (даже если начать пилить точно сверху, нижняя часть полотна все равно будет пропущена) — необходимо выровнять наждачной бумагой.

Когда работа закончена, остается только удалить лишнюю древесину, но только немного. Также следует провести линию параллельно краю разреза, но только на задней стороне направляющей, а на передней — под углом 35 градусов. Если вы сделаете все правильно, эти линии сойдутся прямо в центре. Затем возьмите лобзик и аккуратно вырежьте по намеченной разметке.

Вот и все. Наше устройство готово.

Инструмент для сверления отверстий под дюбеля

Соединения, выполненные с помощью деревянных дюбелей, вероятно, являются самыми популярными, поскольку они надежны и просты одновременно. Если вы хотите произвести правильную установку, необходимо сделать отверстия как можно точнее.

Сущность работы и ее этапы

Для начала возьмите деревянный брусок и проделайте в нем несколько отверстий. Рекомендуется использовать дрель. Это необходимо для создания угла в 90 градусов. Диаметр самого сверла обычно подбирается таким образом, чтобы соответствовать (внешнему) диаметру металлической трубы.

Следующий шаг — выпилить три куска фанеры прямоугольной формы. После того как они будут вырезаны, в них нужно сделать отверстия.

Затем возьмите металлические трубки и аккуратно вставьте их в отверстия, которые вы сделали в деревянных стержнях. В качестве связующего вещества можно использовать эпоксидный клей.

Последний шаг — приклеить деревянные блоки к кускам фанеры. Используйте для этого клей ПВА. После полного высыхания конструкции шаблон готов к дальнейшему использованию.

Если вы хотите увидеть своими глазами, как изготавливается шаблон для сверления дюбелей, посмотрите видео.

Многоползунковый сверлильный станок для мебели

Прочитав эту статью, вы узнаете, как своими руками сделать одновременные отверстия в двух взаимно совпадающих деталях.

Это довольно легко сделать. Благодаря специальному устройству. Также известна как двухползунная мебельная оснастка. Ниже приведен рисунок.

Здесь показана конструкция устройства. Его основными компонентами являются две скользящие планки, соединенные между собой специальными соединителями с фонарем (соединительной планкой). Сама планка имеет несколько отверстий, что позволяет устанавливать ее на детали различной ширины. Сменные корпуса и набор направляющих втулок, которые имеют различные расстояния между собой, скользят вдоль планок. Трос фиксируется шатуном. Ограничитель хода фиксирует его на противоположной стороне. Барашковый винт затягивает упор.

кабельный чертёж

кабельный чертёж