С тех пор как была изобретена эпоксидная смола, она произвела революцию в нашем представлении о ремеслах — с помощью правильной формы стало возможным создавать всевозможные украшения и даже предметы домашнего обихода! Сегодня эпоксидные составы используются как в серьезной промышленности, так и мастерами в домашних условиях, но очень важно правильно понимать механику отверждения компаунда.

Сколько времени требуется эпоксидной смоле для отверждения и как можно ускорить процесс?

С тех пор как была изобретена эпоксидная смола, она произвела революцию в нашем представлении о ремесленничестве — с помощью правильной формы стало возможным создавать различные украшения и даже функциональные предметы у себя дома! Сегодня эпоксидная смола используется как в серьезной промышленности, так и ремесленниками в домашних условиях, но важно понимать механику процесса отверждения.

Эпоксидная смола — это универсальное клеящее вещество. Он чрезвычайно популярен в различных областях промышленности, а также в быту. Мастера, активно использующие эпоксидную смолу в своей работе, знают, что все заявленные свойства эпоксидной смолы проявляются при добавлении отвердителя — катализатора процесса отверждения. В этой статье вы узнаете, сколько времени требуется для высыхания эпоксидной смолы с отвердителем и можно ли ускорить этот процесс.

Основные характеристики эпоксидной смолы

При определении времени высыхания эпоксидной смолы необходимо учитывать основные технические характеристики этого вида вещества. Эпоксидная смола, независимо от модификации продукта, является олигомерным термоактивным соединением. Переход из жидкого в твердое состояние в смоляной субстанции происходит только после нанесения на пасту специального отвердителя.

Полимеризация (застывание) эпоксидной смолы — это необратимый и неостановимый процесс.

Смола затвердевает только при использовании специального состава

Отвердителями являются различные дилиамины и амины, каучук, кремнийорганические смолы и т.д. По мнению экспертов, для домашнего ремонта лучше отдать предпочтение эпоксидным смолам с полимерными и олигомерными пластификаторами, в том числе олигосульфидами и олигоамидами. Наличие этих веществ повышает эффективность склеивания и улучшает качество конечной работы.

Сколько времени требуется для затвердевания смеси?

При определении времени высыхания эпоксидной смолы необходимо учитывать несколько дополнительных факторов. На время отверждения влияют следующие факторы:

- возраст клея (срок годности с текущим сроком годности), чем «свежее» смола, тем быстрее время высыхания;

- состав и тип используемого отвердителя;

- пропорция катализатора, смешанного с веществом смолы;

- объем обрабатываемой поверхности;

- толщина заливаемого слоя;

- температура, при которой происходит полимеризация.

В подавляющем большинстве случаев эпоксидная смола отвердевает в течение 1-1,5 дней.. Если используется слишком большое количество, время окончательного отверждения может достигать 6-7 дней (при комнатной температуре). Время отверждения может резко измениться при неправильной дозировке добавленного отвердителя.

Если количество катализатора-отвердителя недостаточно, эпоксидная смола вообще не отвердеет; если его слишком много, полимеризация ускорится, но смола потеряет часть своих технических свойств.

Для обеспечения хороших эксплуатационных характеристик необходимо соблюдать соотношение смолы и отвердителя.

Полное время отверждения обычно указывается в сопроводительных инструкциях. Полимеризация обычно происходит в несколько этапов:

- Жидкая консистенция. Появляется сразу после добавления отвердителя. В этой фазе смола легко проникает во все полости и быстро заполняет пустоты.

- Утолщается до состояния сот. Массу уже трудно заливать, и она не подходит для использования на поверхностях со сложным рельефом.

- Увеличение толщины. На этом этапе смолистое вещество соскальзывает вниз со скоростью около 2 см/с при переворачивании горшка. Эту смолу можно использовать для склеивания больших плоских деталей.

- Резиновая ступень. Смола больше не прилипает к рукам, имеет «резинообразную» форму, ее можно растягивать, сгибать и скручивать.

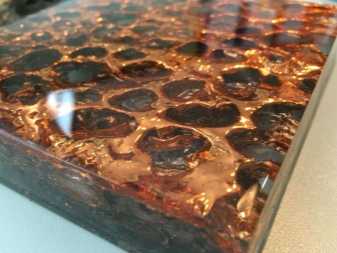

- Полная полимеризация. Или вылечить. В конце процесса эпоксидная смола становится похожей на прочный пластик или оргстекло.

Существуют ли быстросхватывающиеся смолы?

Все эпоксидные смолы, доступные сегодня в промышленности, делятся на две основные категории. В зависимости от количества содержащихся ингредиентов, эти смолы являются

- Однокомпонентный. На момент использования они уже полностью готовы к применению. Процесс полимеризации происходит при комнатной температуре или при небольшом повышении температуры.

- Двухкомпонентный. Набор состоит из смолы и прилагаемого отвердителя. Эти составы более распространены. Полимеризация начинается только после смешивания двух компонентов.

Многие мастера заинтересованы в ускоренном процессе отверждения и интересуются, существует ли быстроотверждаемая эпоксидная смола. Такие композиции доступны под торговым названием «ювелирные» смолы (или «декоративные» смолы). Это двухкомпонентные массы, используемые для творчества и дизайна. Особенностью этих веществ является их полная прозрачность после отверждения и повышенная стоимость.

Общее время отверждения ювелирных эпоксидных смол составляет 24-36 часов и зависит от температуры и влажности помещения, в котором проводятся работы.

Отвержденная смола представляет собой очень прочный материал

Отвердители в эпоксидную пасту должны добавляться в строго определенных количествах. Отклонения от правильной дозировки, особенно аминов, приводят к ухудшению качества отвержденных паст.

В записную книжку: Инструкция по использованию эпоксидных клеев

Эпоксидные смолы выпускаются в жидкой и твердой форме. Они термопластичны, но под воздействием различных отвердителей превращаются в неплавкие полимеры, которые широко используются в промышленности в качестве клеев, герметиков и т.д. Процесс отверждения этих смол может осуществляться в широком температурном диапазоне от обычной комнатной температуры до 200 C и выше. Эти смолы не выделяют летучих побочных продуктов при отверждении и имеют очень низкую усадку.

Смолы обладают высокой механической прочностью, хорошими электроизоляционными свойствами, высокой адгезией к металлам, стеклу, керамике и другим материалам и достаточно высокой химической стойкостью к кислотам, щелочам, воде, бензину и другим органическим растворителям. Эпоксидные смолы растворимы в ацетоне.

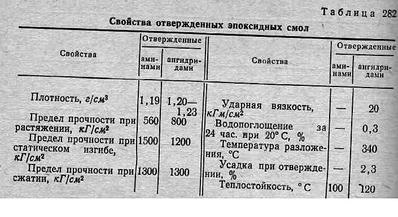

Основным связующим веществом пасты является эпоксидная смола ED-6 (ED-20), ED-40 или ED-5 (ED-16). Свойства отвержденных смол приведены в таблице ниже:

При холодном отверждении механические и другие свойства эпоксидных смол ухудшаются. Длительное воздействие водяного пара снижает прочность сцепления эпоксидных смол с металлом.

Пластификатор дибутилфталат и полиэфиры улучшают пластичность композиции, снижают хрупкость паст и повышают ударную прочность, прочность на изгиб и отслаивание.

Оптимальное количество добавляемого пластификатора составляет 10-20% по весу смолы.

Наполнители увеличивают объем, повышают теплостойкость, механическую прочность, уменьшают усадку пасты и приближают коэффициент теплового расширения пасты к коэффициенту теплового расширения металлов.

Как филлеры тонко измельченный графит, асбест, маршалит, оксид алюминия, серный пруток, слюдяная пыль, алюминиевая пудра и, для большей прочности, кварцевый песок, фарфоровая мука, титановая белизна, железный порошок.

Отвердитель — Ангидриды и амины — ускоряют реакцию пасты с основным материалом. Ангидриды используются при горячем отверждении, а амины — при холодном. Смолы, отверждаемые ангидридами, имеют более высокую прочность, чем амины. К холодным отвердителям относятся полиамин, гексометилендиамин, а к горячим — малеиновый и фталевый ангидриды.

Отвердители, содержащиеся в эпоксидной пасте, должны добавляться в строго определенных количествах. Отклонения от правильной дозировки, особенно аминов, приводят к ухудшению качества отвержденных паст.

================

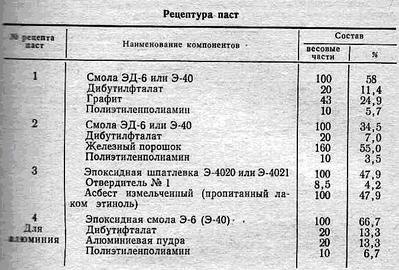

Пасты холодного отверждения

================

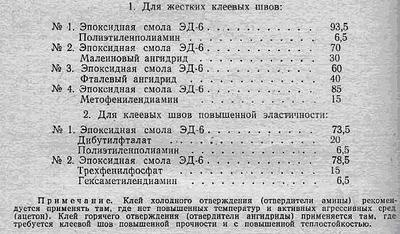

готовятся по рецептам, приведенным в таблице ниже:

Примечание: Клей EDP состоит из эпоксидной смолы ED-20, отвердителя PEPA (полиаминополиэтилен).

Состав пасты можно варьировать в зависимости от стоимости и условий использования, учитывая свойства входящих в нее компонентов.

Приготовление эпоксидных паст

================

готовят в лабораторных условиях в следующем порядке: смолу нагревают до 60-80 С, затем вводят дибутилфталат и смешивают со смолой. Полученную смесь смешивают с наполнителем и перемешивают в течение 5 минут, затем охлаждают до комнатной температуры. Приготовленную смесь можно хранить неограниченное время в герметичном контейнере. Перед использованием, после подготовки поверхности, в смесь добавляется отвердитель (полиэтиленполиамин).

Приготовьте пасту в соответствии с рецептом № 3:

асбест, предварительно высушенный при температуре 80-100? C, пропитывается этаноловым лаком в соотношении 1:1. Чтобы удалить растворитель лака из асбеста, пропитанный асбест следует выдержать в течение двух дней, периодически перемешивая. Асбест, плотно уложенный в сосуд с крышкой, пригоден к использованию в течение 4-5 дней.

Эпоксидная шпаклевка смешивается с отвердителем 1. После тщательного перемешивания добавьте асбест небольшими порциями. Ингредиенты смешиваются в высоком эмалированном сосуде.

После добавления отвердителей состав необходимо тщательно перемешивать в течение 5-6 минут, а затем сразу же наносить по назначению, чтобы избежать деградации пасты. Срок хранения пасты после добавления отвердителей, при комнатной температуре, не превышает 20 минут.

Пасту, приготовленную по рецепту 3, следует использовать в течение 2-3 часов. При необходимости хранения приготовленной пасты дольше 30-60 мин. ее необходимо охладить до температуры ниже 5 С. При температуре 1-2 С паста может храниться более 8 часов.

================

Подготовка поверхности

================

оказывает большое влияние на качество связи. Поверхность детали в зоне склеивания должна быть тщательно очищена от ржавчины и грязи. Склеенные трещины на деталях должны быть распределены под углом 90-120 градусов. Перед нанесением пасты поверхность необходимо обезжирить ацетоном, четыреххлористым углеродом, спиртом или другими жирорастворителями.

Лучшие результаты подготовки поверхности достигаются путем абразивной обработки поверхности отбеленным железом или костяной крошкой, или путем обработки поверхности раствором фосфорной кислоты (один объем кислоты, четыре объема ацетона, два объема воды).

================

Нанесение пасты

================

на подготовленную поверхность с помощью лопатки. Паста не стекает с вертикальных поверхностей. Удалите излишки пасты до отверждения, так как после отверждения трудно удалить большой слой пасты. После нанесения пасты изделие отправляется на полимеризацию.

================

Отверждение пасты

================

Отверждение эпоксидных смол с использованием катализаторов (отвердителей) происходит под воздействием тепла, поэтому эпоксидные пасты могут отверждаться без нагрева.

Самопроизвольное отверждение паст в помещении с температурой не ниже +15 С занимает 24-48 часов.

Процесс отверждения можно ускорить, нагревая слой пасты инфракрасными лучами, нагревая детали в сушильной камере и другими методами.

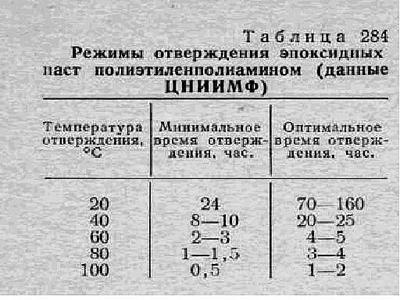

В таблице 284 приведено время отверждения пасты:

Поверхность затвердевшей пасты следует удалить шлифовальным кругом, напильником, а края пасты свести к нулю. Обработка отвердевшей пасты рекомендуется для сверления при 100-200 об/мин, для точения при 300-400 об/мин.

Из отвержденной пасты можно получить высококачественные нити.

Эпоксидные смолы можно использовать для склеивания металлов.

Рецепт эпоксидного клея приведен ниже:

При подготовке клея холодное отверждение К 100 г эпоксидной смолы ED-6 или ED-5 добавляют 6,5 г отвердителя (полиэтиленполиамид или гексаметилендиамин). Смолу нагревают до 60-80 C в нагревательной камере или на нагревательной плите в резервуаре с водой. Затем нагретая смола заливается отвердителем температурой 45 C. Отвердитель нагревается в герметичной емкости во избежание испарения. Тщательно перемешайте смолу с отвердителем. Если клей слишком липкий, добавляется растворитель (ацетон, толуол).

В случае термореактивного клея горячее отверждение К 100 г эпоксидной смолы ED-6 или ED-5 добавляют 30 г малеинового ангидрида или 40 г фталевого ангидрида. Ангидриды должны быть расплавлены в горячей камере. Расплавленный ангидрид тщательно перемешивается с эпоксидной смолой. Время схватывания клея составляет 45 — 75 мин.

================

Процесс склеивания

================

Поверхности должны быть очищены и обезжирены, а затем высушены на воздухе перед склеиванием. При склеивании деталей из стекла, фарфора, алюминия, дюралюминия и алюминия нет необходимости очищать поверхность.

Слой клея наносится на подготовленную поверхность с помощью стеклянной палочки или кисти. Оставьте покрытые детали на открытом воздухе, пока они не станут липкими, затем нанесите второй слой клея и держите, пока они снова не станут липкими (для удаления растворителя). Затем подождите 24-48 часов при комнатной температуре, пока склеенные части не прижмутся друг к другу.

Наилучшие результаты склеивания могут быть достигнуты при использовании полиэтиленового/полиамидного отвердителя, если компоненты дополнительно подвергнуть термической обработке при 150? С в течение 4-6 часов.

================

Меры предосторожности

================

Из-за токсичности отвердителей следует избегать их испарений. Для этого необходимо:

— Взвешивайте или измеряйте компоненты в лабораторных условиях или в хорошо проветриваемых помещениях;

— Не допускайте контакта эпоксидной смолы с телом, особенно отвердителя с глазами;

— При приготовлении эпоксидных компаундов надевайте защитную одежду (пальто или комбинезон из плотного материала, резиновые перчатки, резиновые фартуки, очки), маску и респиратор;

— Если на тело попала смола или паста, удалите их тампоном, смоченным ацетоном, а отвердитель смойте водой;

— Протрите грязную посуду ватным тампоном, смоченным в ацетоне;

— Эпоксидную смолу можно наносить только шпателем, кистью или стеклянной палочкой.

===================================

==========

МОИ УСЛОВИЯ при ремонте карбюраторов:

— Эпоксидная смола устойчива к воздействию бензина. Это тот, на который стоит обратить внимание.

— Эпоксидная смола растворима в ацетоне, поэтому вы не можете смочить ее средством для удаления, так как основным ингредиентом средства для удаления является ацетон. Это является недостатком, поскольку эпоксидная смола должна быть плотно изолирована от карблинера.

— Для склеивания различных материалов следует использовать разные наполнители. Например, карболитовые детали лучше склеивать графитом, а алюминиевые — алюминиевой пудрой.

Производители предлагают композитный клей в двух формах:

Расход и время затвердевания зависят от

Если какие-либо материалы должны быть склеены, расход будет зависеть от двух факторов:

- Толщина клеевого слоя. Если вы наносите смесь со стандартной толщиной 1 мм, расход составит 1 литр (или 1,1 кг) на квадратный метр.

- Материал подложки. Если необходимо склеить пористые материалы (например, дерево, бетон), расход будет выше.

Ответ на вопрос, сколько времени требуется эпоксидной смоле для отверждения, зависит от двух факторов: марки клея и температуры воздуха. Для всех составов оптимальная рабочая температура составляет от +10°C до +30°C; лучше избегать работы при более низких (тем более отрицательных) температурах.

Жидкие двухкомпонентные клеи EDP требуют в среднем около двух часов для начального отверждения, а полная полимеризация занимает 24 часа. Специализированные составы (холодная сварка), нанесенные на металлические поверхности, затвердевают за 10-20 минут.

Полная аналогия с плутонием: в цилиндрической форме для запуска спонтанной цепной реакции деления ядер требуется, скажем, 5 килограммов, тогда как в сферической форме — всего 2 килограмма. В виде плоского листа масса металла может достигать сантиметра, и ничего не произойдет.

Стадии затвердевания

Смесь эпоксидной смолы и отвердителя не поднимается вся сразу, не происходит образования непрерывных и очень длинных (в молекулярном масштабе) полимерных цепей по всей массе эпоксидной композиции. Полимеризация происходит в отдельных фрагментах, которые только со временем объединяются в единую полимерную массу.

Процесс отверждения, загустевания и высыхания эпоксидного продукта, смешанного с отвердителем, происходит в несколько этапов:

- Жидкая, свободно текущая консистенция, которая, благодаря своей свободной текучести, допускает малейшие неровности в полостях заливаемого материала.

- Загустить массу холодным гречишным медом. В таком виде смесь уже не способна полностью заполнить поверхности сложными и выразительными рельефами.

- Плотность его такова, что он выскальзывает из опрокинутого горшка со скоростью не более сантиметра в секунду. Он подходит только для склеивания крупных деталей.

- Настолько плотный, что когда вы пытаетесь отделить даже часть массы, длинный шлейф смолы следует за этой частью, застывая на глазах.

- Сцена «резиновая», больше не липнет к рукам, можно гнуть, растягивать, скручивать гипс из состава.

- На ощупь изделие напоминает оргстекло или пластик. Твердый, сильный и мало подвержен внешним воздействиям.

При использовании клея не забывайте о мерах предосторожности. Надевайте перчатки и работайте осторожно, чтобы избежать контакта с открытыми частями тела.

Как сделать эпоксидный клей

Чтобы приготовить клей, смешайте вместе небольшое количество эпоксидной смолы и несколько граммов отвердителя. Нормальное соотношение — один к десяти, но возможны незначительные отклонения.

Если вам необходимо изготовить большое количество эпоксидного клея, стоит помнить, что смола выделяет тепло, а это может привести к серьезным проблемам. Чтобы избежать немедленной реакции, придерживайтесь пропорций, рекомендуемых при изготовлении большого количества клея, и заранее узнайте, сколько времени требуется эпоксидной смоле для высыхания.

На соотношение всех ингредиентов влияют следующие факторы:

Как сделать свой собственный эпоксидный клей

Вы сами изготавливаете эпоксидный клей. Используйте чистую, сухую посуду и подходящие инструменты.

Обратите внимание на инструкцию по применению. Это важно, поскольку пропорции могут отличаться у разных производителей. Если клей от отечественного производителя, пропорции будут 100 (смола) к 10 (отвердитель).

На соотношение всех ингредиентов влияют следующие факторы:

- Качество продукции.

- Температура воздуха.

- Условия хранения.

- Дата изготовления.

Поэтому, прежде чем начать разбавлять все ингредиенты друг с другом, убедитесь, что вы понимаете эти моменты.

Процесс подготовки сводится к следующим этапам:

- Нагрейте смолу на водяной бане до 65°C.

- Добавьте отвердитель в смолу.

- Смесь следует тщательно перемешать.

Смесь можно использовать через 1,5 часа. Как видите, этот метод довольно прост и не требует особых навыков. Конечно, перед использованием следует проверить качество смеси. Вы можете сделать это простым способом.

Готовый состав возьмите в столовую ложку. Доведите ложку до открытого огня, но не доводите до кипения. По истечении этого времени охладите смесь. Если через некоторое время состав затвердел, значит, он полностью готов к использованию и правильно разведен.

Если эпоксидная смола не высыхает, пересмотрите состав и что-то измените. Плохое качество можно распознать по внешнему виду, если смесь липкая и напоминает липкую резину. Использование такой смеси не допускается.

Эпоксидные смолы, производимые на современных химических заводах, делятся на две большие группы.

Эпоксидные смолы ювелирного типа

Довольно часто профессионалы в области мелкого ремонта хотят вылечить гораздо быстрее. Это позволит быстрее передавать покупателям обувь, бытовую технику, игрушки и подарки.

Сегодня вполне реально купить быстротвердеющий состав, который обычно маркируется словами «ювелирный» или «декоративный».

При использовании небольшого количества эпоксидной смолы и отвердителя 100 г смолы полностью отвердеют за 5-6 часов при комнатной температуре. Но тот же объем смолы, залитый на поверхность 100 кв. см, будет отверждаться в течение 24 часов, т.е. в смоле с отвердителем TETA образуется определенная критическая масса, зависящая от объема, занимаемого такой эпоксидной смесью, и эта критическая масса тем меньше, чем больше занимаемый объем стремится к сферической форме.

Зависимость скорости сушки от площади заливки

С температурой разобрались, хотя есть еще один интересный нюанс, но он тоже полностью относится к следующей теме. Иногда смолы с аминными отвердителями, такими как TETA, не нужно нагревать, это происходит спонтанно и зависит от формы, в которую заливается сырье.

Здесь прослеживается следующая зависимость: чем компактнее форма для заливки, т.е. Чем больше он напоминает куб, а чем больше — сферу, тем быстрее и интенсивнее будет процесс самонагревания, вплоть до кипения и даже дымления, что, безусловно, может испортить заготовку.

Если взять небольшое количество эпоксидной смолы и отвердителя, то 100 г состава полностью полимеризуется за 5-6 часов при комнатной температуре. Но тот же объем смолы, залитый на поверхность 100 кв. см, отверждается за 24 часа, т.е. в смоле с отвердителем TETA образуется определенная критическая масса, зависящая от объема, занимаемого такой эпоксидной смесью, и эта критическая масса тем меньше, чем больше занимаемый объем стремится к сферической форме.

Полная аналогия с плутонием: в форме цилиндра, скажем, для запуска спонтанной цепной реакции ядерного деления требуется 5 килограммов, а в форме сферы — всего 2 килограмма. В виде плоского листа масса металла может составлять всего один сантиметр, и ничего не произойдет.

Только в случае с эпоксидной смолой это химические процессы, действующие чисто внешне на атомные оболочки вещества и его молекулярные связи, в то время как в случае с делящимися материалами, такими как плутоний или уран-235, мы имеем дело с чистой физикой, в которой происходят внутриядерные процессы. Но механизм схож: формирование критической массы, которая зависит от компактности расположения.

Экспертное мнение Олега Васильева Мастер по изготовлению мебели и элементов дизайна интерьера из эпоксидной смолы. Он создает уникальные изделия на заказ собственного производства. Задайте вопрос мастеру Речь идет о площади теплообмена такой «критической массы». Чем больше площадь, тем меньше нагревается смесь и тем дольше время затвердевания. Шар имеет наименьшую площадь поверхности и поэтому нагревается сильнее всего.

Читайте далее: