Этот материал также используется при изготовлении брони.

Эпоксидная смола ED-20: характеристики, температура применения, срок годности и отзывы

Эпоксидные смолы производятся и используются в нашей стране уже более 60 лет. Эти материалы можно использовать как в промышленности, так и в быту. В настоящее время на рынке представлено множество разновидностей таких материалов. Например, эпоксидная смола ED-20 получила очень хорошие отзывы среди потребителей. Характеристики этого материала, как в плане эксплуатации, так и в плане производительности, достаточно хороши.

Такие композиции приобретают улучшенные свойства благодаря включению дополнительных компонентов, таких как кремний и другие органические элементы. Эти добавки введены не случайно — они повышают термостойкость смол, разумеется, после их отверждения. Но не только это — это могут быть полезные диэлектрические свойства или хорошая пластичность.

Максимальная рабочая температура

Температура, конечно, влияет на рабочее состояние и правильное отверждение эпоксидной смолы, но чтобы понять, какая максимальная температура необходима для работы вещества полезно ознакомиться с его основными техническими характеристиками.

- Полимеризация смоляного вещества происходит при постепенном нагревании и занимает от 24 до 36 часов. Этот процесс может быть полностью завершен через несколько дней, но его можно ускорить, нагрев смолу до +70°C.

- Правильное отверждение гарантирует, что эпоксидная смола не расширяется, а эффект усадки практически исключен.

- После отверждения смолы ее можно обрабатывать всеми возможными способами, такими как точение, покраска, шлифовка или сверление.

- Эпоксидная смола высокотемпературного отверждения обладает превосходными техническими и эксплуатационными свойствами. Его важные свойства включают устойчивость к кислотам, устойчивость к высоким уровням влажности и устойчивость к растворителям и щелочам.

Рекомендуемая рабочая температура для этой смолы составляет от -50°C до +150°C, но предельная температура также составляет +80°C. Это различие связано с тем, что эпоксидная смола может иметь различные компоненты, физические свойства и температуру, при которой она отвердевает, соответственно.

Наиболее термостойкие материалы в линейке эпоксидных смол производятся путем синтеза фторированных дифенилолпропанов. Эти вещества действуют как скрытые или латентные отвердители, которые химически инертны к смоле при комнатной температуре, но начинают активно действовать на полимеризацию смолы при температуре 100°C и выше, когда она начинает менять свои химические и физические свойства. К ним относятся дициандиамид, меламин и изофталил дигидразид.

Обычные препараты

Однако описанные смолы сложны в производстве, требуют специальных реакторов для отверждения, огнеупорных форм, в которых изготавливаются эти отливки, что делает их неинтересными для массового потребителя, и даже чрезвычайно дороги. Его больше интересовали бы обычные ED-смолы или их аналоги, которые используются для отверждения нестандартных веществ и даже с добавлением пластификаторов для повышения термостабильности.

Наибольший спрос на термостойкие эпоксидные смолы наблюдается среди любителей автомобилей и мотоциклов. Камнем преткновения обычно являются детали в соединениях глушителя, которые быстро перегорают. В этом случае термостойкость эпоксидных изделий или эпоксидных материалов может быть повышена за счет использования армирования углеродным волокном или даже наиболее распространенным армированием стекловолокном.

При введении застывающей смолы в швы или уплотнения появляется дополнительный армирующий и цементирующий элемент в виде мелких стальных опилок или даже алюминиевого порошка, который в сочетании со смолой прекрасно выдерживает температуру до 340°C. Однако ударопрочность этого типа смолы страдает.

Смолы с наполнителями, не говоря уже об армированных смолах, конечно, не могут быть расплавлены. Это может быть только вопрос постепенного обугливания и распада.

Полное плавление эпоксидных материалов под воздействием высоких температур возможно только в том случае, если они попеременно подвергаются воздействию быстродействующих коррозионных растворителей и высоких температур. Тогда, наряду с физическими изменениями в кристаллической решетке полимера, произойдет и химическое ослабление межмолекулярных связей.

Конечно, рабочая температура эпоксидной смолы имеет широкий диапазон. Все зависит от состава полимера и добавленных в него присадок.

Заранее подготовьте контейнер. Откройте контейнер с клеем и выдавите необходимое количество эпоксидной смолы. Разведите смолу с отвердителем в соотношении 1:10 или 1:5 (в зависимости от рекомендаций производителя). Тщательно перемешайте деревянной лопаткой или палочкой до получения однородной массы.

Преимущества эпоксидного клея

- Универсальность. Склеивание большинства твердых материалов. Например, металл, камень, дерево, керамика и т.д.

- Гибкая связь. Не трескается и не ломается при незначительной вибрации скрепленных элементов.

- Морозоустойчивость. Температурная стойкость до -30°C.

- Температурная стойкость. Не теряет своих свойств при нагревании до +250°C.

- Водонепроницаемость. После отверждения соединение не повреждается водой, паром или конденсатом.

- Долговечность. Он не подвержен воздействию химических веществ, а отвердевший слой можно шлифовать, сверлить, покрывать лаком или красить.

- Диэлектрик. Не является проводником электричества.

Контейнеры со смолой и отвердителем следует хранить в темном месте, вдали от прямых солнечных лучей, при комнатной температуре или чуть ниже (20°C).

Как повысить температуру?

Мы рекомендуем заранее подготовиться к работе с эпоксидной смолой, особенно в холодные зимние месяцы. Заранее включите обогреватель, чтобы прогреть помещение. Оставьте смолу в отапливаемом помещении, чтобы она также достигла оптимальной температуры.

Если перед началом работы смола еще холодная, нагрейте ее на водяной бане:

- поместите запечатанные бутылки со смолой и отвердителем в емкость с горячей (не кипящей) водой

- Оставьте в воде на 15-20 минут (время зависит от того, насколько холодной была смола и насколько горячей вода)

- тщательно высушите бутылки перед открытием (так как даже одна капля воды в смоле или отвердителе может привести к помутнению)

- Поскольку нагрев ускоряет отверждение, помните, что нагрев эпоксидной смолы на водяной бане сокращает 45-минутное рабочее время примерно на 10 минут.

Вам понадобится 60-80 граммов эпоксидной смолы, чтобы сделать панно Rubber Art на круглой панели диаметром 28-30 см. Для Petrie Art такого же размера вам понадобится до 200 грамм. Для объемной заливки в форму размером примерно 5х5 см вам потребуется 100 грамм материала, в зависимости от других наполнителей.

Эпоксидная смола: практические советы для начинающих. Часть 3: Выбор эпоксидной смолы

Краеугольным камнем эпоксидной смолы является, конечно же, сама эпоксидная смола. Это также самый дорогой расходный материал. Новичкам трудно ориентироваться в ассортименте и судить о качестве материала по описанию, поэтому в этом посте я дам несколько полезных заметок и советов.

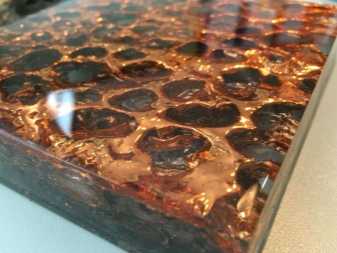

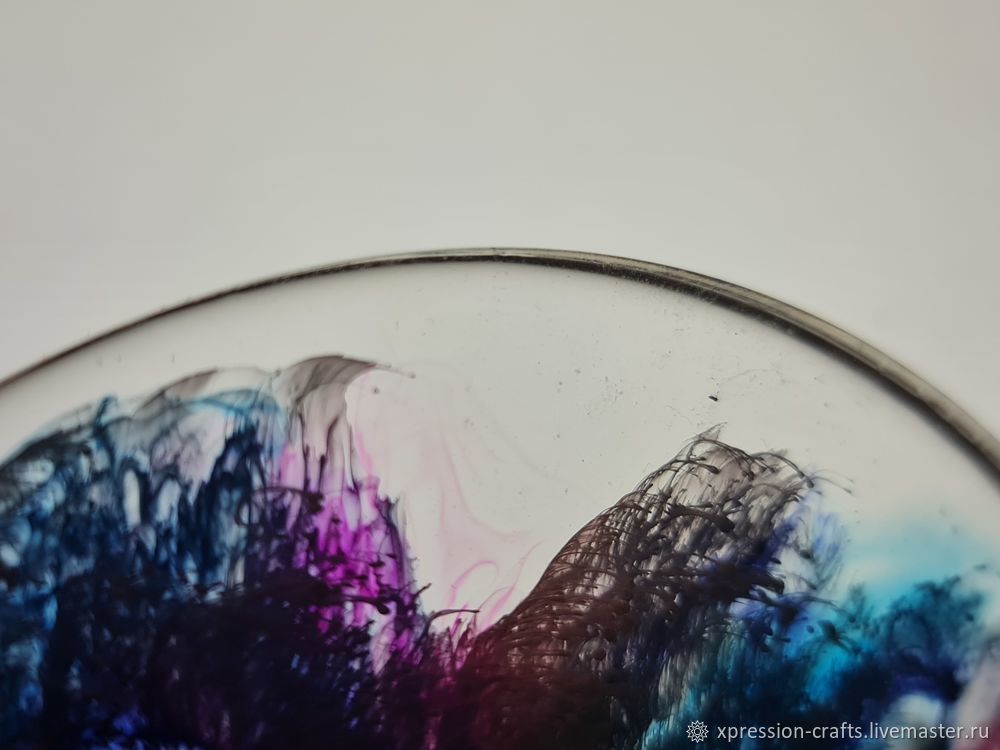

Новичкам я рекомендую обратить пристальное внимание на свойства смолы, так как они напрямую влияют на результат. Для сравнения, вот несколько фотографий продуктов, которые были использованы. Вы можете четко увидеть разницу в текстуре и прозрачности.

Перед покупкой смолы важно помнить, что существует два типа эпоксидной смолы, используемой в ремеслах: жидкая эпоксидная смола и густая эпоксидная смола (также известная как мед). Эти продукты используются для различных целей и техник. Ниже я приведу примеры продуктов, которые кажутся мне лучшими по различным параметрам.

Также имейте в виду, что промышленная/техническая эпоксидная смола и ремесленная смола — это немного разные вещи. Для некоторых видов ремесел подойдут неспециализированные материалы, для других — нет. Это связано с тем, что при всех своих преимуществах (низкая цена, хорошая прозрачность и быстрое отверждение), они имеют характерный желтоватый оттенок, который хорошо виден на прозрачных изделиях, а также может оставлять пятна в толще продукта. По этой причине невозможно добиться прозрачного, холодного (например, синего) оттенка с помощью прозрачных красителей. Тем не менее, эта смола очень полезна, когда нужно заливать большие объемы. Ниже я также приведу пример такой смолы.

Эпоксидная смола для искусства

Преимуществом жидкой эпоксидной смолы является малое количество пузырьков воздуха (а пузырьки — враг любого, кто занимается эпоксидным искусством). Недостатком является очень длительное время отверждения (2-4 дня на один слой). Если вы хотите делать большие стяжки, вам следует использовать этот тип смолы. Если очень постараться, то можно покрасить и такой смолой, но это проблематично. Для этого вам нужно знать, сколько времени нужно ждать, чтобы он загустел до нужной консистенции (это может быть от 6 до 24 часов). Чтобы выяснить это, вам придется извести много материала впустую, поэтому я бы не советовал этого делать. Хорошая смола жидкого типа, которая также относительно быстро застывает (1-1,5 дня) и стоит недорого, — это смола Creative для заливки больших количеств. Если следовать технологии, она дает отличную четкость. Цена за 1 кг составляет 1300-1400 рублей. Область применения — объемные наполнители. Ниже представлено изделие, отлитое в два слоя, высота которого составляет около 20 см.

Преимуществом плотной эпоксидной смолы является быстрое отверждение. Недостатком является то, что он ужасно пузырится. Продукты, изготовленные из такой смолы, часто выглядят мутными из-за большого количества воздушных пузырьков. Эта смола хорошо подходит для непрозрачных деталей, покраски и небольших заливок. Явным чемпионом в этой категории является ArtEpoxy RS, который отвердевает за 6 часов. Цена за 1 кг составляет 1200-1300 рублей. Области применения — Rubber Art, мелкие аксессуары для составов, обработка декоративных элементов перед заливкой (зачем это нужно, мы расскажем в отдельной публикации), заливка базовых покрывающих слоев и т.д. Ниже приведен ответ на вопрос, почему эта эпоксидная смола не подходит для Петри-Арт и других прозрачных элементов. Но для Rubber Art он будет работать отлично.

Компромиссом является Artline Crystal Epoxy, универсальная эпоксидная смола. Сравнительно мало пузырьков, затвердевает через 24 часа. Эту смолу можно использовать для изготовления трехмерных изделий и для росписи, если оставить ее на 40 минут. Недостатком является более высокая стоимость по сравнению с предыдущими версиями. Однако для начинающих мы можем рекомендовать его, поскольку он универсален, прост в использовании и позволяет получить хороший эффект. Цена за 1 кг — 1500 рублей.

Неспециализированная эпоксидная смола

Самым доступным вариантом с хорошими показателями по всем критериям (нет запаха, хорошо идут пузыри, при этом застывает за 3-4 часа) я считаю старый добрый клей ЭДП (эпоксидный клей ЭДП Универсал, производится в Дзержинске). Продается по 280 грамм, цена одной упаковки — от 170 рублей, то есть 1100 грамм 680 рублей.

Такая эпоксидная смола спасает, когда нужен большой объем, например, при изготовлении стола-вертушки. Даже небольшой объект такого плана требует расхода 1-2 килограммов смолы. Однако у этого продукта есть и недостатки — пожелтение и пятна на текстуре. Работе с такой смолой будет посвящена отдельная публикация. Для новичков продукт может быть полезен, за исключением Resin Art.

Я использую все четыре вида эпоксидной смолы для разных задач, покупаю количество 1-1,5 кг. Кстати, о количестве. Сколько эпоксидной смолы нужно для поделки?

Для изготовления панно Rubber Art на круглой доске размером 28-30 см необходимо 60-80 грамм эпоксидной смолы. Для Petrie Art такого же размера необходимо до 200 грамм. Для отливки объема в форме 5х5 см требуется 100 грамм материала, в зависимости от других наполнителей.

В последующих публикациях мы расскажем, какие проблемы могут возникнуть во время работы и как их избежать.

Лучше всего выбирать эти 4 вида клея с качественными характеристиками:

Что нужно знать при использовании эпоксидного клея

Вопрос о том, как использовать эпоксидный клей, волнует многих. Стоит знать, что эпоксидная смола проявляет свои заявленные свойства только после полимеризации, которая катализируется специальным отвердителем. Весь процесс работы происходит следующим образом:

- Рабочие поверхности подготавливаются (обезжириваются, очищаются и шлифуются).

- Приготовлено клейкое вещество.

- Клей наносится на поверхность материала и фиксируется на месте.

- После отверждения продукт готов к дальнейшему использованию.

Как подготовить клей к использованию

Чтобы получить хороший ремонт, необходимо знать, как работать с эпоксидным клеем. Разумеется, все нюансы смешивания отвердителя с клеем описаны в прилагаемой инструкции. Классический вариант — 1 часть катализатора-отвердителя к 10 частям смолы. Отвердитель постепенно добавляется в смолу, а не наоборот.

Смола начинает затвердевать после добавления отвердителя, это необратимый процесс. Поэтому готовое вещество следует использовать сразу и не хранить долгое время, иначе клей испортится. Специалисты советуют не готовить слишком много состава, а только столько, сколько требуется для текущего ремонта.

Правила разбавления соединения

Очень тщательно перемешайте клей, помня, что эпоксидная смола начинает выделять тепло при добавлении отвердителя. Смешайте вещество. Используйте лопаточку или деревянную палочку очень осторожно и долго. Но иногда смола становится слишком густой. Для этого можно использовать специальный растворитель для эпоксидной смолы или немного подогреть массу на пару при температуре +55-60⁰С.

Подготовьте эпоксидную смолу перед использованием

Другие слабые растворители также помогут разбавить слишком плотное вещество. Например:

- ацетон;

- жидкость для снятия лака;

- спирты;

- ксилол.

Можно использовать и другие органические вещества. Однако помните, что количество используемого растворителя не должно превышать 4-5% от общего веса смолы. В противном случае клеевой состав потеряет свои свойства.

Время высыхания

Время отверждения варьируется и зависит от многих факторов. Например, это зависит от типа используемого клея. Например, холодные швы полностью затвердевают через 10-25 минут. Для жидких веществ, напротив, требуется несколько часов, а для полного отверждения смеси требуется от 1 до 1,5 дней.

Нет необходимости работать с эпоксидным клеем при низких, отрицательных температурах. Рекомендуемое время установки: +10-30°C⁰C.

Потребление

Степень покрытия зависит от толщины нанесения. Среднее соотношение составляет 1,1 кг клея на квадратный метр при нанесении слоя толщиной 1 мм. Однако расход увеличивается при использовании различных пористых поверхностей (например, дерево, бетон).

Меры предосторожности

Эпоксидные клеи не являются полностью безопасными для мужчин до их полного отверждения. При работе с этим жидким веществом необходимо соблюдать определенные меры предосторожности:

- Работайте в помещении, которое можно тщательно проветрить после завершения процесса полимеризации;

- Используйте средства индивидуальной защиты: маску, перчатки, защитные очки;

- Носите рабочую одежду из плотного материала, с длинными рукавами;

- все, что соприкасалось с жидкой смесью (палочки, посуда), после работы следует выбросить, а помещение хорошо проветрить.

При работе следует надевать перчатки

омыляемый хлор — 0,3-0,8%;

Введение

Синтез высокомолекулярных соединений — это процесс объединения многих молекул отдельных химических соединений (мономеров) с помощью обычных химических связей в единый макромолекулярный полимер.

Реакция образования полимера, протекающая без выделения других химических соединений, называется реакцией полимеризации. Превращение мономеров в полимеры, сопровождающееся выделением побочных продуктов, называется поликонденсацией.

Высокомолекулярные органические соединения, из которых производится большинство пластмасс, также называются смолами.

В группу поликонденсационных смол входят полиэфирные смолы, полученные конденсацией полибазовых кислот с полиолами, фенолформальдегидные смолы и другие.

Фенолформальдегидные смолы используются в качестве основы для производства пластических масс, называемых фенолами.

Все пластмассы делятся на простые и сложные. Простые пластмассы состоят в основном из связующего вещества, иногда с добавлением небольшого количества вспомогательных веществ (красителей, смазочных материалов и т.д.). В дополнение к связующему веществу большинство пластмасс называют композитами.

Формовочные материалы — это композиции на основе высокополимерных продуктов (искусственные смолы, эфиры целлюлозы, битумы), из которых различными способами (прямое формование, литье) изготавливаются формы.

Формовочные материалы, содержащие смолы, которые затвердевают в процессе формования, называются термореактивными изделиями.

Отверждение связующего делает изделие механически прочным уже в форме при температуре прессования и теряет способность к размягчению при повторном нагревании: смола в отвержденном изделии не способна плавиться и растворяться. Процесс отверждения необратим.

Термореактивные пластмассы включают фенольные и аминные пластмассы, которые в основном содержат поликонденсационные смолы.

Формовочные материалы, называемые термопластами или термореактивными материалами, содержат связующие вещества, которые не затвердевают во время прессования или формования. В этом случае изделия приобретают механическую прочность только после определенного времени охлаждения в форме.

Фенолформальдегидные смолы, а также смолы, полученные путем частичного замещения фенола другими веществами (анилином и др.) и частичного или полного замещения формальдегида другими альдегидами (фурфуролом и др.), используются в качестве связующих для производства фенопластов.

В зависимости от соотношения фенола и формальдегида, используемого катализатора (кислотный, основной) и условий реакции образования смолы, получают два типа смол — смолы Novolac и смолы Resoles.

Смолы Novolac сохраняют способность плавиться и растворяться при многократном нагревании до температур, принятых для прессования фенольных продуктов.

Смолы при повышенных температурах и даже при длительном хранении при нормальных температурах переходят в неплавкое и нерастворимое состояние.

Быстрое отверждение смол происходит только в присутствии специальных отверждающих агентов, в основном уротропина (гексаметилентетрамина). Смолы не нуждаются в отверждении с помощью отвердителя.

Процесс отверждения смол состоит из трех этапов. На стадии А (смола) смола сохраняет способность плавиться и растворяться. На стадии В (реситол) смола уже практически не плавится, но все еще способна набухать в подходящих растворителях. На стадии С смола (реситол) неплавкая и не набухает даже в растворителях.

Перемешивайте медленно и тщательно, если вы будете делать это быстро и быстро, в массе появятся пузырьки воздуха. Жидкая консистенция смеси позволит пузырькам воздуха быстро выйти, при этом они останутся в первоначальных густых компонентах.

Время высыхания эпоксидной смолы

Оптимальное соотношение отвердителя и пластификатора можно подобрать, сделав небольшие пробы перед добавлением смолы. Обратите внимание, что реакция между смолой и отвердителем необратима. Если вы допустите ошибку, материал будет уничтожен.

Полимеризация (гелеобразование) занимает некоторое время. Чтобы масса стала твердой, должна произойти реакция, зависящая от температуры смеси и соотношения поверхности и смолы. Учитывайте, сколько времени требуется эпоксидной смоле для высыхания в силиконовой форме. Например, для отверждения 100 граммов эпоксидной смолы, смешанной с отвердителем PEEP, требуется от 30 до 60 минут. Температура должна быть +22…+24ºC. При температуре +15ºC этот же процесс займет более 80 минут. Если распределить эпоксидный клей на поверхности площадью 1 м² при одинаковой температуре (+22…+24ºC), процесс отверждения займет не менее 20 минут.

Поэтому важно следовать рекомендациям и смешивать столько эпоксидной смолы, сколько вы сможете отработать до ее застывания.

Если вы готовите большое количество, рекомендуется сразу после смешивания разделить его на меньшие порции. В противном случае у вас не хватит времени, чтобы обработать всю поверхность.

Время высыхания эпоксидной смолы зависит от начальной температуры, но сам механизм отверждения от нее не зависит.

Отмечается, что реакция смеси протекает быстрее в жидком состоянии. В процессе полимеризации смола переходит из жидкого состояния в вязкоупругое. Постепенно застывая, он становится вязким. Скорость реакции начинает снижаться по мере увеличения твердости (отверждения), что сопровождается постепенной потерей вязкости.

Сколько времени требуется для отверждения эпоксидной смолы с отвердителем и стекловолокном? Время окончательного отверждения составляет 24 часа, если температура воздуха находится в пределах +22 … +24°C. Это не гарантирует 100% долговечность. Через день она будет составлять всего 65-70%. Дополнительное повышение твердости материала возможно после нанесения PEEPA и термообработки при +60 … +100°C в течение 1-12 часов. В это время эпоксидная смола достигает своей максимальной прочности.

Читайте далее: