Помните: При установке гнутых элементов в углах необходимо соблюдать эмпирическое правило при ленточном армировании фундаментов: минимальный нахлест арматуры, прямой и гнутой, по обе стороны углового соединения составляет не менее 0,8 м.

Как правильно гнуть арматуру для фундамента и других железобетонных конструкций в домашних условиях

Арматурные стержни различных диаметров используются при изготовлении металлоконструкций и строительных работах. Помимо прямых прутков, всегда востребованы изделия с другими конфигурациями, которые можно получить только путем гибки. От того, что и как вы согнете арматуру своими руками дома или на заводе, зависит надежность арматурного каркаса и долговечность будущей бетонной конструкции.

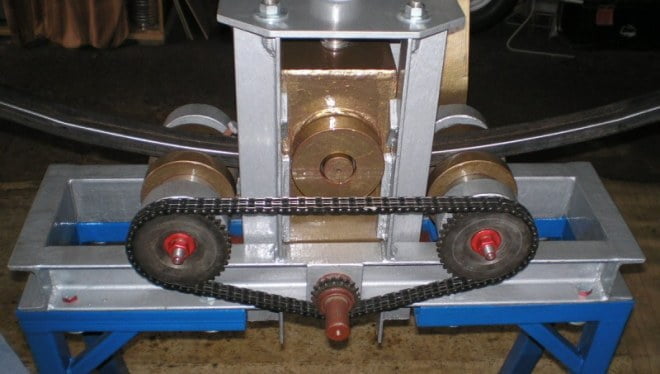

Механизированный гибочный станок использует крутящий момент от редуктора, приводимого в движение мощным двигателем, вместо усилий рабочих. Построить такой станок в домашних условиях сложно: для прутков диаметром до 16 мм нужна машина, способная поднимать подъемную кабину.

Когда необходима гибка арматуры?

Распространенной причиной для гибки арматуры является создание стальных конструкций на основе арматуры. Их основное применение — армирование бетонных плит и фундаментов. Без стальной основы бетон не выдерживает повышенных нагрузок и трескается, разрушаясь не за десятилетия, а за годы.

Арматура является «основой» каждого фундамента и железобетонной плиты. Одной из высокоспециализированных областей является Самодельная бетонная плита и связанная (или сваренная) арматура для септика или небольшой временной лестницы. Вторым применением гнутой арматуры является Создание плит перекрытий и решетчатых конструкций с использованием сварных соединений: Изогнутая арматура и профилированная сталь используются для изготовления дверей, балюстрад, профилей ограждений, оконных решеток и многого другого.

Справка. Это оборудование дорогостоящее и чаще всего стационарное, но есть и портативные модели. Это очень удобно для использования непосредственно на строительной площадке. Питание осуществляется от переносного генератора.

Принципы сгибания

Чтобы арматура не теряла своих прочностных и силовых свойств, Сгибание прута должно осуществляться в соответствии с основными правилами:

- Холодный метод — при работе не используйте газовую горелку для нагрева и легкого сгибания, это изменяет свойства металла, он становится хрупким.

- Место сгиба не должно быть обработано напильником, углы не должны быть острыми — стальной прут теряет свою первоначальную целостность, прочность. При больших нагрузках арматура может треснуть, сломаться.

- Радиус изгиба должен быть небольшим, в 10-15 раз больше диаметра прутка. Меньший диаметр потребует больше усилий, а больший радиус не обеспечит достаточной гибкости. Например, радиус изгиба 90 градусов для арматуры диаметром 16 мм составляет 16-24 мм.

Арматура правильной конфигурации будет прочной и долговечной, если соблюдены все вышеперечисленные правила. Эти правила также применяются при сгибании прутка на 360 или 180 градусов.

При вращении узла гибки арматуры усилие, действующее на рычаг, заставляет арматуру изгибаться вокруг центральной металлической оправки на требуемый угол.

Ручной станок для гибки арматуры своими руками.

Практически ни один строительный проект не обходится без бетонных работ, а где есть бетон, там есть и арматура. Сделать фундамент, залить пол, установить арматуру в газобетонном доме. Все эти работы связаны с армированием, которое используется для укрепления бетонных конструкций.

У новичков возникает вопрос: как правильно согнуть арматуру, чтобы она не потеряла своих прочностных свойств.

Неправильный Самодельный трубогиб для арматуры

Если прут диаметром 6-8 мм можно согнуть «на коленке», то арматуру большего диаметра трудно согнуть вручную. И самое главное, качество такого продукта будет ниже всякой критики.

Не стоит также прибегать к таким «народным методам» сгибания арматуры своими руками, как:

- Вырезание области изгиба арматуры пилой «гриндер»;

- Нагревание арки открытым пламенем, костром или факелом.

Эти методы, благодаря механической и термической обработке металла, приводят к снижению его прочностных характеристик в месте изгиба. Это может привести к разрушению арматуры под нагрузкой.

Поэтому (если иное не указано в проекте) арматуру необходимо гнуть «холодным» способом, а не под острым углом.

Для гибки арматуры используются такие инструменты, как гибочные станки с механическим или ручным управлением. Из-за высокой стоимости машины с механическим приводом не получили широкого распространения среди самостроителей.

Цена ручных трубогибов для арматуры также очень высока.

По этой причине пользователи FORUMHOUSE предпочитают самодельные гибочные устройства покупным. Как показывает практика, такое приспособление для сгибания фигур своими руками вполне по силам сделать каждому. Для его изготовления используются обрезки водопроводных труб, швеллеры, уголки, болты, обрезки металлопроката и прочий «ненужный хлам», который можно найти в кладовке любого умельца. Себестоимость такой продукции составляет от 50 до 500 рублей, в то время как стоимость купленной в магазине арматуры колеблется от 3 до 5 тысяч и 10 тысяч рублей. Выгода очевидна. Закатайте рукава и приступайте к работе.

Как сделать сгибающуюся руку своими руками

Самый простой и дешевый способ самостоятельной гибки прутьев диаметром не более 6-8 мм (для создания рамок, зажимов и т.д.) — это забить в бревно три его толстых отрезка. Два изделия забиваются по одной линии, а третье — между ними, со смещением от центральной линии на толщину сгибаемой арматуры.

Другой метод — прикрепить/сварить два уголка к углу дома/столба с нижним упором и загнуть арматуру между ними.

В качестве альтернативы приварите болты к столбу ограждения.

Несмотря на простоту этих самодельных станков, они не очень удобны в работе и лучше всего подходят для изготовления U-образных изделий, зажимов и рамок.

Станок для гибки арматуры вручную.

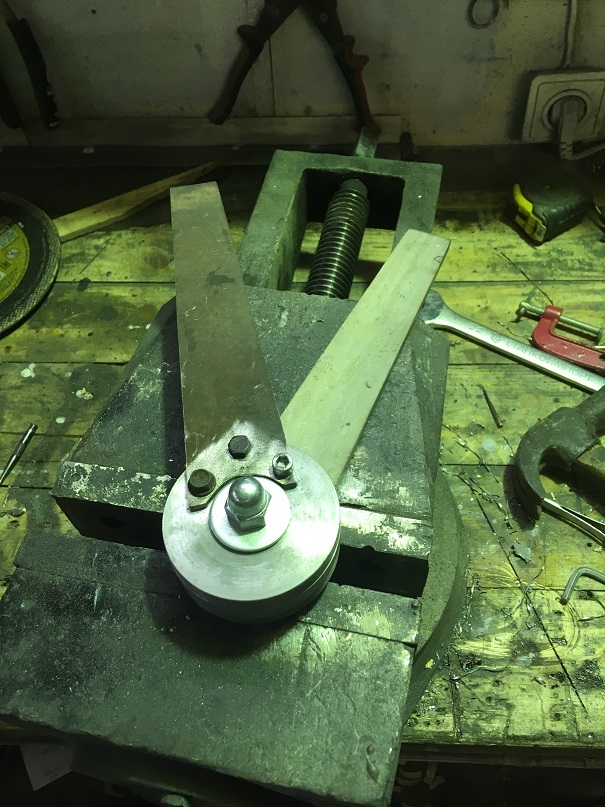

Соответственно, дальнейшее развитие устройства заключается в создании полноценного самодельного станка для гибки арматуры, работающего в горизонтальной плоскости.

Принцип работы такого арматурогиба заключается в следующем: пруток устанавливается между упорным элементом (угловой скобой) и центральной неподвижной металлической оправкой. Затем устанавливается вращающийся узел, который оснащен гибочной оправкой и длинным рычагом (трубой).

При вращении узла гибки арматуры усилие, действующее на рычаг, изгибает арматуру вокруг центрального металлического штифта на необходимый угол.

Изготовление собственного ручного трубогиба для арматуры займет несколько часов. Тот, кто хоть раз работал с таким устройством, не станет гнуть арматуру своими руками, фиксируя ее в тисках.

Вот один из вариантов изготовления такого трубогиба для арматуры по «рецепту» хозяина форума с ником Константин Я.:

Рама — швеллер длиной 12 или 14 метров. Швеллер приваривается к двум кронштейнам (металлическим трубам), вбитым в землю. Два угловых кронштейна приварены к верхнему фланцу швеллера для поддержки арматуры. Консоль представляет собой две трубы, сваренные под углом 90 градусов. Вертикальная труба имеет ось, а к горизонтальной трубе прикреплен удлинитель длиной 1,2 метра. Это увеличивает силу, действующую на рычаг. К верхней части кронштейна приварен уголок, чтобы конец арматуры был зажат при сгибании. Угловой кронштейн должен быть заподлицо с верхним фланцем швеллера.

Один из участников форума сделал ось из металлического прута диаметром 30 мм. Нижняя часть преобразуется в квадрат. Это предотвращает вращение или выпадение оси, так как нижнее отверстие в канале также вырезано в виде квадрата. Верхний конец оси выступает над верхним фланцем канала. Согните арматуру вокруг него (см. этот простой рисунок):

На изготовление арматурогиба у меня ушло 3 часа, включая сварочные работы. Я уже согнул 3 тонны арматуры. Тихо, совершенно самостоятельно, я сгибаю арматуру диаметром 14 мм. Я полностью доволен этим устройством для гибки арматуры, поскольку до его изготовления я сломал хорошие прочные тиски — на них я гнул 12-миллиметровую арматуру, положив на них трубу.

Моя «единица» немного проще. Рама представляет собой швеллер № 10-12, а для изготовления «ножек» я взял арматуру диаметром 20 мм. Углы — размер 50х4. «Я согнул двенадцать арматур без проблем.

Арматурогиб, изготовленный из уголков своими руками

Рассматривая самодельные изделия участников форума, можно сделать вывод, что наиболее широко используется арматурогиб на основе угловых прутков.

Такое устройство для гибки прутков привлекает простотой изготовления, доступностью материалов и низкой ценой. Ниже приведен чертеж трубогиба для арматуры:

Устройство по данной схеме можно изготовить даже без сварочного аппарата, выполнив соединение на гайках и болтах. Однако наличие сварочного аппарата значительно расширяет возможности изготовления трубогиба для арматуры.

В процессе строительства я задавался вопросом, как согнуть фитинги. После изучения форума я выбрал самый простой вариант — два уголка, соединенных болтом. Мне нужно было согнуть прутья диаметром не более 8 мм, поэтому мне не нужно было усиливать конструкцию. К одному углу я приварил кусок трубы диаметром 20 мм. Я соединил их винтом M10. Я прикрутил к нему гайки, а затем установил конструкцию на импровизированное основание — кусок толстой фанеры. На приготовление ушло 1,5 часа. На изготовление 90 рамок размером 150х750 мм ушло ровно столько же времени.

Несмотря на популярность этой конструкции арматурогиба, участники форума переходят к модернизации и усовершенствованию механизма. Особенно интересно устройство для сгибания арматуры вручную, изготовленное max68.2011.

В качестве основания используется швеллер номер 10, так как его удобно закрепить на куске прутка. Вам также понадобятся подшипники, уголки 25х25 мм длиной 50 мм, которые привариваются к боковой стороне швеллера. Сбоку сверлим два отверстия и нарезаем резьбу М10х1,5 (для тонкой арматуры).

Оси арматурогиба — это болты M16x2. Один болт приварен к швеллеру. Второй болт приварен к дужке (шарниру), которая используется как рессора от Газели. Рычаг представляет собой трубу диаметром 34 мм и длиной 300 мм. Чтобы увеличить усилие на руку, на короткую трубку можно надеть удлинитель — более длинную трубку большего диаметра (надевается снаружи) или меньшего диаметра (надевается изнутри).

Стоит подчеркнуть, почему для сгибателя рук необходим набор рукавов разного диаметра, каждый длиной 4 см.

СП 52-101-2003 «Бетонные и железобетонные конструкции без предварительного напряжения арматуры» гласит, что при изгибе арматуры минимальный диаметр изгиба одного арматурного стержня должен быть таким, чтобы избежать разрушения или раскалывания бетона внутри изгиба арматуры и его разрушения в месте изгиба. Поэтому минимальный диаметр оправки при гибке арматуры зависит от диаметра прутка. Для наглядности все значения сведены в таблицу ниже:

Изгиб арматуры с течением времени max68.2011 За годы своего существования трубогиб арматуры max68.2011 претерпел изменения. Теперь по внешнему виду она неотличима от промышленных изделий.

Кроме того, у многих пользователей форума возникает вопрос о том, как рассчитать длину арматуры при изготовлении каркасов. Ведь простым сложением величин, если бы рама получилась 50х20 + 2 ушка по 40 мм, то чисто теоретически длина стержня должна быть 50+50+20+20+4+4=148 см. Однако с учетом радиусов изгиба это значение неверно. Это выход из сложившейся ситуации:

На своей практике могу сказать, что я дополнительно «добавляю» на каждый изгиб от 5 мм. Это зависит от диаметра арматуры. Нужно сделать каркас из арматуры 50х20х4 (ушки) «десятка», сложить: 4,5 + 50,5 + 20,5 + 50,5 + 20,5 + 4,5. Общая длина бруса = 151 см.

И, наконец, еще один «секрет» форумчан, который используется при гибке арматуры. Необходимо установить арматурогиб на длинный деревянный стол и заранее разметить его, вкрутив саморезы и отметив маркером размер, соответствующий монтажному размеру прута в арматурогибе. Это избавит вас от необходимости каждый раз использовать рулетку для измерения необходимой длины бруса.

Прочитав темы Как согнуть арматуру и Арматурогиб своими руками за 1,5 часа, вы ознакомитесь с различными вариантами изготовления этого устройства самостоятельно (чертежи, фотографии, инструкции прилагаются). Также предлагаем узнать ответ на вопрос: как правильно укрепить фундамент в углах. Также FORUMHOUSE рекомендует узнать все секреты сварочных работ и прочитать статью об особенностях холодной ковки. А это видео поможет вам понять, как правильно проводить арматурные работы.

При гибке стальной арматуры своими руками часто допускаются две ошибки:

На каждой строительной площадке сегодня можно увидеть различное оборудование, множество инструментов и приспособлений, и почти на каждой площадке есть станок для гибки арматуры. Это не случайно: наиболее эффективной технологией усиления хрупких бетонных конструкций, защищающей их от разрушающих сжимающих, растягивающих и изгибающих нагрузок, является армирование, которое осуществляется с помощью металлической арматуры — арматуры. Без высококачественной арматуры практически невозможно построить прочные бетонные стены и фундаменты.

Может показаться, что гораздо проще укрепить бетонные углы и стыки стен простой арматурой. Однако в этом случае бетонная конструкция будет серьезно ослаблена, и может произойти расслоение. Это также является грубым нарушением строительных норм и правил. Во всех бетонных угловых конструкциях следует использовать только изгиб, с нахлестом не менее 80 см с каждой стороны. Станок или простой инструмент для гибки металлических прутьев также полезен, когда нужно быстро изготовить различные виды соединительных элементов, таких как крючки, ножки и т.д.

При гибке стальных прутков, используемых для армирования, очень важно знать, как гнуть арматуру для фундамента, чтобы она не потеряла своих прочностных свойств. Чтобы выполнить это требование, необходимо выполнять эту операцию только механически, используя специальные станки для резки и гибки арматуры. В то же время важно следить за тем, чтобы угол изгиба не был острым и чтобы радиус кривизны в месте изгиба составлял 10-15 диаметров самого прутка. Обратите внимание, что арматура может быть согнута без потери прочностных характеристик до угла 90 градусов, после чего ее прочность начинает снижаться.

При ручной гибке стальной арматуры допускаются две распространенные ошибки:

- В месте сгиба делается надрез с помощью шлифовальной машины или другого инструмента;

- Участок арматуры, где будет находиться изгиб, нагревается газовой горелкой или паяльной лампой.

После завершения таких процедур гибки используются примитивные средства гибки: тяжелый молоток, кувалда, кусок трубы, тиски и т.д. Эти методы изгиба значительно ослабляют арматуру, что может привести к разрушению бетонных конструкций. В таких случаях всегда помните, что арматуру нужно сгибать, не нарушая ее целостности, и только в холодном состоянии.

Здесь все дорого и серьезно — полная автоматизация и множество настроек. Приведенное выше видео является лишь руководством к действию для тех, кто делает это самостоятельно. В конце концов, нет смысла тратить 130-180 тысяч рублей на такую машину для непрофессионального использования.

Важно! Если вы используете слишком широкие трубы, фитинги будут скользить в них, и изгиб может получиться не таким, как задумано.

Две трубы и тиски

Я случайно увидел этот метод в Интернете как раз перед тем, как заняться гаражом. Сауна, где я использовал канал, была уже закончена. Новая версия оказалась действительно более удобной. И вам не придется делать никаких отверстий шлифовальной машинкой.

Вам понадобятся две трубы, диаметр которых немного шире самой арматуры. Так, чтобы он поместился туда, но дополнительного места почти не осталось. Это самый простой способ работы.

Одна часть трубы должна быть как-то закреплена в одном месте. Для этого я использовал тиски, просто зажав в них конструкцию.

Я вбил арматуру в трубу. Край трубы также будет находиться там, где должен быть изгиб, поэтому помните об арматуре. Вторая труба надевается на выступающий конец, который будет согнут.

Вам не нужно этого делать, если у вас достаточно сил для сгибания своими руками. Но с трубой это гораздо проще. И стержень сгибается только в нужном месте и нигде больше.

Если вы используете слишком широкие трубы, ручка будет скользить в них, и изгиб может выйти не в запланированном месте.

Казалось бы, дело простое — купите трубогиб и гните на свое усмотрение. Но те, что есть, стоят 2-3к, а от «это ваши интЭрнатАфф» до заказа 2-3 дня.

Мечта о парении. Продолжение

Я удивлен, что так много людей заинтересовались этим постом. Спасибо за похвалу! Мы идем дальше.

Нужно установить охлаждаемый выпускной коллектор на двигатель, естественно, я выбрал нержавеющую сталь, приступил к монтажу.

Я режу заготовки на плазме, она очень пачкает нержавеющую сталь. Я заказал трубу, у нас здесь их не так много.

Я приварил его, вода из подвесного двигателя проходит через коллектор и стекает в выхлопную трубу, тем самым охлаждая коллектор и газы.

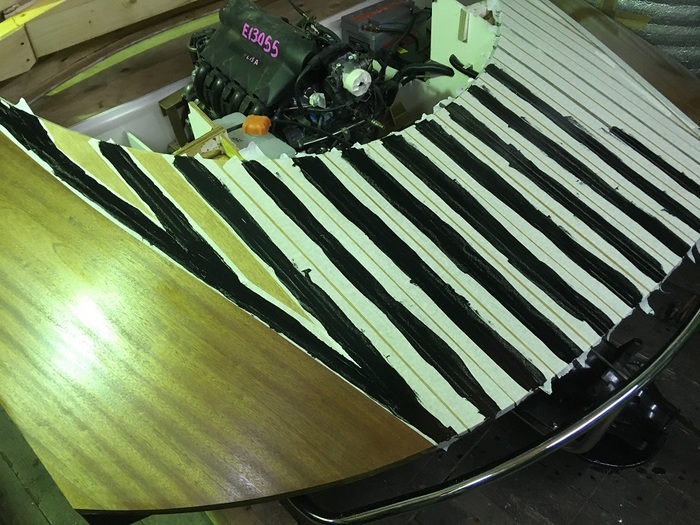

Палуба ламинирована планками из дерева 4 в два слоя в перпендикулярных направлениях, первый слой на временных креплениях. Приклеивается эпоксидной смолой, можно и полиуретановым клеем, но эпоксидная смола надежнее.

Хоба! Готово! Удаление винтов, шлифовка, заполнение и вклеивание стекла.

корма и капот. Снова много шлифовки, шпаклевка эпоксидной смолой, смешанной с аэрозолем, трудно поддающейся шлифовке.

Наконец-то приступил к декоративной отделке, взял дубовый шпон, мне нравится, он твердый, под лаком красиво)

Разгладьте зазор между плавниками, обрежьте лишнее.

Я решил использовать вакуумный метод прессования дубового шпона, так как он постоянно торчал наружу. Это несложно: фанера и доска промазываются клеем, выравниваются, сверху кладется ткань, а затем полиэтиленовая пленка по периметру приклеивается скотчем. Подсоединяется шланг, включается насос, выкачивается воздух, и все плотно сжимается. И это сделано. Доски клеили неделю, клей сохнет за 24 часа, мы не можем клеить сразу много.

Я вытащил его из гаража. Я полюбовался им, распаковал и склеил, чтобы приклеить другую сторону.

Кокпит также покрыт дубовым шпоном.

Это было сделано так легко. Изготовление и установка основания для сидений.

Зазоры между рейками были заполнены эпоксидной шпаклевкой с авиационной полиролью и черным красителем. И снова шлифовка).

После всех шлифовок, пропитав все прозрачной эпоксидной смолой, появился истинный цвет. Это прекрасно.

Мне жаль песок, но я должен.

Я попробовал свои силы в подгонке стульев, получилось так себе. Позже я отдам его специалисту. Они преобразуют его.

Похоже, что я куда-то слил остальные фотографии, поищите флешку. Я добавлю их позже, если это возможно. Если у вас есть какие-либо вопросы, пожалуйста, задавайте их, здесь приведен лишь пример процесса. Спасибо вам всем!

Найденные фотографии, почти все, будут продолжены.

По бокам я сделал и установил отопители у заднего сиденья, от них я проведу шланги к переднему ряду. Они разогреваются! Вентиляторы от некоторого военного оборудования находятся на дне этой коробки.

Здесь меня спросили об охлаждении масла. Вид с отрезанным поддоном. Так сказать, подгонка.

Заготовка для управления акселератором и задним ходом, конструкция моя, плавающие штифты блокируют рычаг заднего хода на оборотах и предотвращают включение заднего хода при полном дросселе.

Вот как это выглядит в лодке

Отделанный моторный отсек, бак на 50 литров, выносной бензонасос, адсорбер, дополнительный насос на плите.

Где фотографии лакировки, там ничего интересного. Игра с нержавейкой, подгонка, полировка и сварка. Кстати, я купил прицеп.

)) Автомобильное радио откидывается под приборную панель, чтобы можно было залезть в бардачок.

Черт, опять не помещаются фотографии. Продолжение следует)

Было изобретено довольно много устройств и простых станков, позволяющих самостоятельно гнуть любую арматуру. Все подобные устройства работают по схожему принципу, а различия заключаются в их конструкции и технических параметрах, самым важным из которых является наибольший диаметр гнутого прута.

Оборудование для гибки арматурных стержней

Существует довольно много приспособлений и простых станков, позволяющих гнуть любую арматуру своими руками. Все они работают по одному и тому же принципу и различаются конструкцией и техническими характеристиками, самой важной из которых является наибольший диаметр сгибаемого прутка.

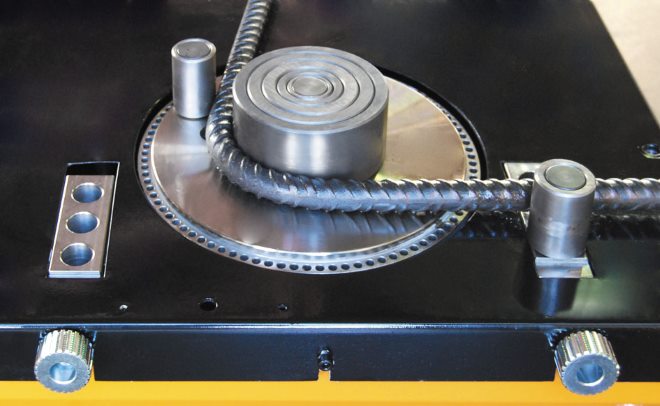

Как работают станки для гибки арматуры

Арматура, которую необходимо согнуть, зажимается между двумя роликами станка: средним и упорным. Сам процесс гибки происходит путем воздействия на пруток третьим роликом, так называемым гибочным. Воздействуя на пруток во время процесса гибки (который может осуществляться как по часовой, так и против часовой стрелки), гибочный ролик позволяет достичь желаемого угла изгиба изделия. Гибочный вал или ролик выполняет ограничительную функцию и деформирует арматуру не по всей длине, а только в месте, где требуется изгиб.

В настоящее время используются две категории этих машин:

- машины с ручным управлением;

- модели с механическим приводом.

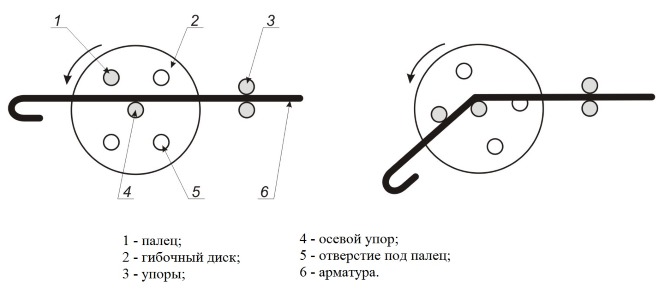

Ручные трубогибы для арматуры

Компоновка машин с механическим управлением выглядит следующим образом. На вертикально расположенном валу находится диск, на котором сидят центральный штифт и сгибающий штифт. Ролик, на который опирается арматура в процессе гибки, прикреплен к стойке станка. С помощью этой машины суставы сгибаются следующим образом: пруток помещается между центральным пальцем и сгибающим пальцем; когда диск вращается в горизонтальной плоскости, пруток упирается в упорный ролик, и сгибающий палец начинает сгибаться вокруг центрального пальца. В процессе гибки гибочный штифт перемещается по внешней стороне формируемого изгиба.

Описанные выше машины различаются по мощности и производительности и, в зависимости от своего предназначения, делятся на три основные категории:

- модели для гибки легкой арматуры диаметром 3-20 мм;

- станки для работы с тяжелыми формами (20-40 мм);

- модели для гибки очень тяжелой арматуры (40-90 мм).

PF32 трубогиб для арматуры

Машины этой последней категории могут гнуть несколько арматур одновременно. На современном рынке также можно найти универсальные устройства, технические возможности которых позволяют сгибать металлические прутки в диапазоне диаметров от 3 до 90 мм. При необходимости можно найти устройство с гидравлическим приводом, с помощью которого можно получить сложные усиливающие конструкции с переменными углами изгиба, и даже формирование кольца из металлического прута.

Использование данного типа оборудования позволяет производить очень качественные отводы, угол которых может достигать 180 градусов. Поверхности предметов, которые были согнуты на таком оборудовании, не имеют складок и трещин, а в их внутренней структуре отсутствуют металлические напряжения.

Небольшой размер машины удобен для транспортировки и закрепления на рабочем месте.

На рынке представлен довольно большой ассортимент ручного гибочного оборудования, и среди них есть портативные и более вместительные модели. Для гибки арматуры в домашних условиях можно приобрести как специализированный ручной инструмент, так и трубогиб. Эти простые устройства, позволяющие делать различные изгибы арматуры диаметром до 14 мм, устанавливаются на поверхности верстака или рабочего стола. Для оснащения домашней мастерской этот вариант подходит, но если вам необходимо выполнять большой объем работ по гибке арматуры, лучше приобрести более серьезный станок.

Выбор оборудования, с помощью которого можно гнуть арматуру в домашних условиях, зависит в основном от двух факторов: диаметра прутков и объема работы, которую необходимо выполнить. При изгибе разные части арматуры подвергаются различным видам напряжения: внешняя поверхность изгиба подвергается растяжению, внутренняя — сжатию. Такие нагрузки, при неправильном выборе и настройке станка, могут привести не только к дефектам на поверхности бруса (изгибы и складки), но и к его разрушению. Поэтому выбирать гибочный станок необходимо с учетом всех характеристик обрабатываемой на нем арматуры и формируемых параметров гиба. Правильная настройка станка также очень важна для выполнения качественной гибки форм.

Любой из вышеперечисленных методов можно реализовать своими руками. В этом случае необходимо согнуть металл, что довольно проблематично, учитывая жесткость арматуры и ее минимальный диаметр для горизонтальных полос 12 мм.

Сгибание арматуры для фундамента в соответствии со всеми правилами

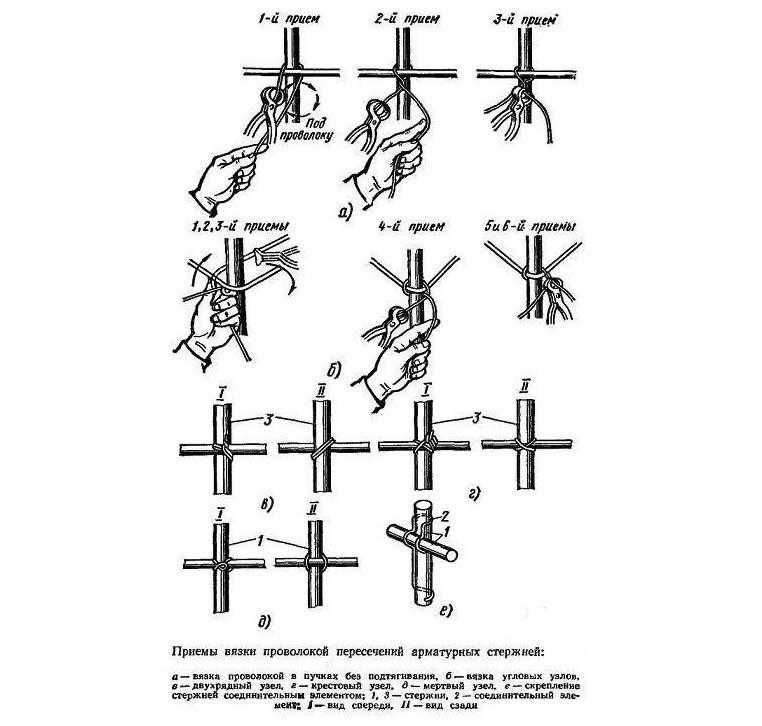

Эскиз правильного сращивания арматуры и вязания крючком

Вполне возможно связать арматуру подручными средствами. Однако следует помнить, что правильная вязка брусьев не гарантирует соблюдение всех строительных норм и высокое качество монтажа. Схема обвязки каркаса зависит от типа фундамента, его размеров, толщины и типа используемого материала. Поэтому следует принять во внимание несколько ключевых принципов:

- Если сетка будет использоваться в качестве армирующего каркаса, обвязка должна выполняться внахлест.

- Учитывая тип и сечение арматуры, необходимо рассчитать длину нахлеста на стыках.

- Прутки должны быть согнуты строго под заданным углом и ровно.

- Необходимо учитывать класс бетона и условия работы на стыке. Минимальный нахлест должен составлять не менее 25 см.

Если армирование проводится на высоте 3 метра и более, то требуются леса или подмости. Техника обвязки усложняется в связи с действующими правилами безопасности при работе на высоте. Обвязка происходит в три этапа:

- Сначала подготовьте арматуру, привяжите к ней стропы.

- Поднимите его на необходимую высоту, выровняйте и установите в пластиковые направляющие.

- Свяжите прутья вместе, используя одну из перечисленных выше техник.

Работы на высоте должны проводиться только при одновременном участии нескольких рабочих, обеспечивающих страховку и контролирующих процесс подъема штанг вместе с их дальнейшей сборкой в отведенных местах. Категорически запрещается делать это самостоятельно без страховки.

Стоимость обвязки относительно невысока, так как мастера могут сделать несколько квадратных метров каркаса за час. А с помощью специальных инструментов для вязания — еще быстрее. Они гарантируют качество вязки и соблюдение всех стандартов строительства, тем более что прутья гнутся специальными щипцами.

Читайте далее: