Плиты, имитирующие дерево, очень популярны в строительстве и ремонте, поскольку они бывают разных размеров, с ними легче и удобнее работать и они имеют более привлекательную цену, чем бревна и доски.

Панели, имитирующие дерево: ДСП, ДВП, МДФ, OSB — как не ошибиться

Если вы планируете купить или построить дом, вы наверняка столкнулись с необходимостью использования деревянные доски в отделочных работах.

Вкратце, их основная идея заключается в замене обычной натуральной древесины путем использования веществ (например, синтетических смол), которые предназначены для борьбы с негативными природными факторами древесины как строительного материала: гниением, растрескиванием, нападением насекомых.

В результате получаются продукты с высокими эксплуатационными характеристиками.

Плиты, имитирующие древесину, очень популярны в строительстве и ремонте, поскольку они доступны в различных размерах, с ними легче и удобнее работать и они имеют более привлекательную цену, чем бревна и доски.

Однако существует множество видов древесных плит — разумеется, они производятся по разным технологиям и различаются по текстуре, свойствам и назначению.

В этом обзоре мы рассмотрим самые популярные материалы, и вы перестанете бояться трехбуквенных аббревиатур -… ДСП, ДВП, МДФ, ОСП — которые вы часто видите в рекламе строительных услуг.

Давайте договоримся, что все древесные плиты можно разделить на два основных класса древесно-стружечная плита и ДВП — Названия самих материалов указывают, к какой группе они относятся.

ДСП — это листовой материал, для изготовления которого древесная стружка смешивается с мочевиноформальдегидными и фенолоформальдегидными смолами, тщательно перемешивается и обрабатывается при высокой температуре и давлении.

Основной недостаток древесно-стружечных плит — наличие формальдегида, токсичного вещества. При выборе плит обращайте внимание на класс эмиссии формальдегида. Кроме того, этот материал довольно хрупкий и имеет ограниченную влагостойкость.

Спектр применения древесно-стружечных плит очень широк: строительство заборов и разборных конструкций, облицовка крыш и стен, производство подложек для полов, напольных и стеновых панелей.

Благодаря производству древесно-стружечных плит количество древесины, теряемой при лесозаготовках и деревообработке, сократилось до 10 процентов.

ДВП — Материал, состоящий из волокнистой массы, изготовленной из древесных или других растительных волокон, содержащей целлюлозу, синтетические полимерные смолы, наполнители, специальные добавки и воду. ДВП производится двумя основными методами: сухим (с добавлением синтетических смол в измельченные волокна) и мокрым (без добавления химических связующих).

Особенностью ДВП является ее толщина, что означает, что она имеет серьезные ограничения. Кроме того, эти плиты весьма чувствительны к влаге.

ДСП используется для обивки стен, потолков, перегородок.

Кстати, термин ДВП довольно часто используется в контексте ДВП — это ДВП, лицевая сторона которой «гладко отделана», декоративная — то есть покрыта лаком или декоративной пленкой.

Древесноволокнистая плита средней плотности Древесноволокнистая плита средней плотности (MDF).

Являясь своего рода усовершенствованным продолжением ДВП, в МДФ волокнистая масса не просто «склеивается» вместе, а образует неразрывную связь. Качество шлифовки сырья обеспечивает прочность и гладкость плит. Плиты МДФ долговечны, влагостойки, не выгорают на солнце и не впитывают грязь.

OSB

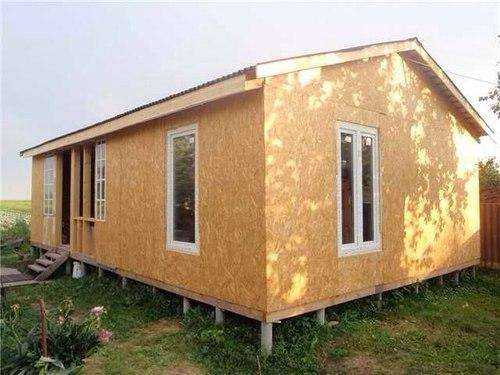

OSB — Современный, прочный материал, широко используемый в строительстве и внутренней отделке помещений.

OSB состоит примерно на 90% из древесины в виде стружек и щепок, которые под высоким давлением и температурой склеиваются водостойкими синтетическими смолами.

Продукт представляет собой прочный многослойный материал, в котором отдельные слои имеют различную ориентацию волокон. Например, нити во внешних слоях расположены в продольном направлении, а во внутренних слоях — в поперечном. Такая структура делает материал особенно прочным. Он используется в производстве сэндвич-панелей, облицовки стен, потолков, полов, плит перекрытия и лестниц.

Он используется в производстве сэндвич-панелей, облицовки стен, потолков, полов, плит перекрытия и лестниц.

Древесные отходы являются отличным сырьем для производства отделочных материалов. Интенсивное производство ДВП позволяет использовать его во многих областях строительства и хозяйственной деятельности, при рациональном подходе к комплексному и экономному использованию природных лесных ресурсов.

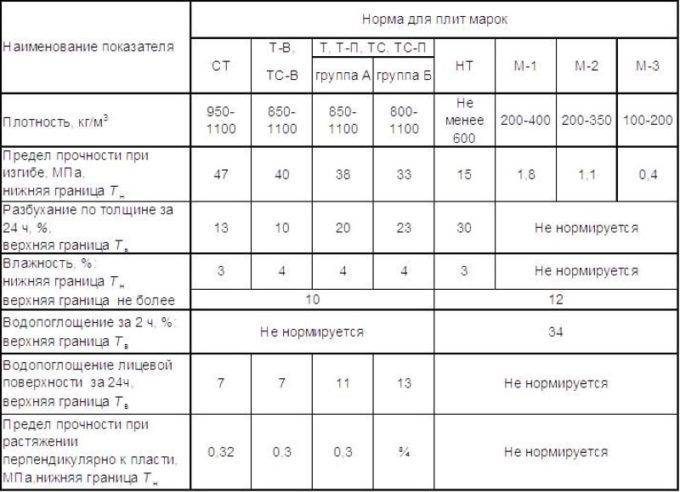

Основные характеристики и технические свойства ДВП

ДВП, изготовленная в соответствии с нормами, является высококачественным строительным и отделочным материалом. Хотя такие изделия из древесины имеют неодинаковые свойства в разных направлениях, они обладают высокими физико-механическими свойствами.

- Средняя плотность. Эта величина определяется отношением массы образца к среднему объему единицы продукции и составляет от 100 до 1100 кг/м 3 . Это значение варьируется в зависимости от марки материала.

- Теплопроводность — это свойство проводить тепло от более нагретых материалов к менее нагретым. Он определяется коэффициентом теплопроводности, который измеряется количеством тепла, прошедшего через образец заданной толщины и площади поверхности за 60 минут, если разница температур между внешней и наружной поверхностями составляет 1°. Чем мягче древесная плита, тем выше ее теплопроводность.

- Состав. Доски изготавливаются из низкокачественных отходов деревообрабатывающих предприятий или из необработанной древесины. Например, из древесной стружки, опилок или стружек, соединенных смолами или другими связующими веществами.

- Экологически чистый. В процессе производства ДВП в сырье добавляют синтетические смолы на основе формальдегида или формальдегид, чтобы обеспечить надежное скрепление волокон. Этот клей имеет тенденцию испаряться при воздействии высоких температур. Если он в больших количествах попадает в дыхательные пути человека, то оказывает токсическое воздействие на внутренние органы. По этой причине использование ДВП для систем отопления жилых помещений запрещено.

- Прочность — это свойство материала, которое характеризует его способность сопротивляться внешним силам. Для измерения этой величины образец испытывают на изгиб, сжатие и растяжение. Эти значения приведены в таблицах в технических спецификациях для различных марок.

Различные спецификации приводят к различным применениям, поэтому их трудно сравнивать.различных приложений, поэтому их трудно сравнивать.

Размеры листов

В соответствии со стандартом Ширина листа составляет от 1220 до 2140 мм, а длина — от 1220 до 3600 мм. Фактические размеры могут меняться в зависимости от спроса на рынке.

Толщина материала определяется плотностью:

- ПЭНП низкой или средней плотности может иметь толщину 8, 12, 16,5 мм;

- Полутвердые сорта выпускаются толщиной 6, 8, 12 мм;

- Сверхтвердые и твердые листы имеют толщину 2,5, 3,2, 4,5 и 6 мм.

Плотность определяет вес продукта.

Как выбрать

Размеры древесноволокнистых плит зависят от их назначения и свойств.

Мягкие древесноволокнистые плиты в основном используются в качестве звукопоглощающего материала, поэтому самые толстые древесноволокнистые плиты предпочтительны для отделки офисов и студий. Размер доски зависит от удобства. Удобнее покрывать большую площадь большой доской.

Для мебельных спинок лучше использовать полутвердые плиты минимальной толщины: они легче, но все еще прочные. Сплошные панели толщиной до 6 мм используются для отделки помещений, обшивки каркасов и перегородок. Тонкий твердый материал — 2,5 мм — также используется в качестве подложки в высококачественной мебели.

Размеры декоративных ламинированных ДВП выбираются в зависимости от назначения. Для облицовки потолка или стен в небольших помещениях больше подходят плиты с различной текстурой или лепниной. Для больших помещений больше подходят простыни.

ДВП выпускается различной толщины

Технология производства:

ДВП производится в соответствии с техническими условиями и состоянием технического паспорта, его принцип остается неизменным на протяжении 50 лет. Этот процесс состоит из нескольких важных этапов:

- Ополаскивание всего объема сырья водой. Механизированное удаление всех нежелательных примесей, таких как песок.

- Удаление металлических примесей из сырьевой смеси с помощью особо мощных электромагнитов, установленных на сепараторах.

- Измельчение стружки, которая в дальнейшем будет использоваться в производственном процессе. Здесь можно задать степень измельчения — от грубого до тонкого.

- В дефибрилляторе полимеры, парафин и необходимая структура смолы включены в общую массу.

Затем эти данные поступают в производство. Она бывает двух основных видов: «сухая» или «влажная». С другой стороны, «мокрый» метод менее вреден для окружающей среды, поскольку содержит лишь небольшое количество химических связующих веществ.

Исходя из этой информации, вы можете понять, что для отделки внутренних стен фибролитовыми плитами не требуется специальных знаний или опыта. Такую работу может выполнить самостоятельно любой домашний мастер. Конечно, при условии, что вы будете внимательны и скрупулезны.

Особенности работы с ДВП и трудности, которые могут возникнуть

Давайте начнем с ремонта двери. Ведь со временем он может просто обтрепаться и потерять свой первоначальный вид. В этой работе нет никаких трудностей. Вам просто нужно аккуратно удалить старую краску с двери.

Перед склеиванием ДВП с ДВП необходимо удалить остатки пыли с обеих поверхностей. Само приклеивание осуществляется с помощью «жидких гвоздей», наносимых «волнами» на очищенную поверхность. Это также следует сделать по контуру старой двери. Клеевой слой не должен быть толстым.

Затем остается только плотно прижать поверхность друг к другу. Дверь можно использовать в течение часа, но лучше подождать 24 часа. Таким же образом можно решить проблему, как заделать отверстие в двери из ДВП, но в этом случае специалисты рекомендуют сначала заполнить отверстие монтажной пеной.

Такие неприятности встречаются очень часто

Еще один распространенный вопрос: можно ли клеить обои на ДВП? На самом деле, это была бы неплохая отделка для такого материала. Однако для предотвращения отслаивания обоев в будущем необходима некоторая подготовка поверхности. Подготовка может быть простой — некоторые рекомендуют смазывать ДВП оливковым маслом. Но лучше сначала загрунтовать плиты, затем прогрунтовать их и снова загрунтовать перед оклейкой обоями.

Теперь вернемся к вопросу о том, как резать ДВП в домашних условиях. Как уже говорилось, есть 4 варианта, и каждый из них хорош по-своему. Например, при использовании перочинного ножа практически не остается мусора, а электрический лобзик позволяет выполнить всю работу в разы быстрее. Поэтому, какой бы инструмент вы ни выбрали, главное, чтобы он был прост в использовании. Остальное имеет второстепенное значение.

Преимущества: водонепроницаемость, долговечность, простота обработки. ДСП хорошо прилипает к гвоздям и шурупам, крепящим конструкцию. Еще одним преимуществом ДСП является ее низкая цена. Поэтому ДСП является наиболее часто используемым материалом для мебели эконом-класса, большинство офисной мебели изготавливается из ДСП.

Какой материал?

Древесноволокнистая плита, или сокращенно ДВП, — это материал, спрессованный из листового металлав котором волокна древесины скреплены между собой специальным наполнителем. Иногда термин ДВПЭто зонтичный термин для обозначения различных типов древесноволокнистых материалов.

Его история началась в 1858 году, когда Лайман получил патент на прототип современной доски. С тех пор этот материал и технология его производства постоянно совершенствуются. Горячее прессование древесноволокнистых плит позволило Мюнху значительно улучшить их свойства, но до этого времени они производились без связующего вещества.

Массовое производство началось после 1924 года, когда технология влажного прессования была разработана в США компанией Mason. Это привело к разработке древесноволокнистой плиты высокой плотности под названием Masonite. Уже в 1930-х годах он завоевал Европу и стал активно использоваться в строительной индустрии в качестве изоляционного и отделочного материала.

Особые характеристики ДВП связаны с технологией его производства. В качестве сырья древесные отходы лесопильных заводов и деревообработкиотходы лесопиления и различные щепки и хворост, которые перерабатываются в древесное волокно в дефибрилляторах.

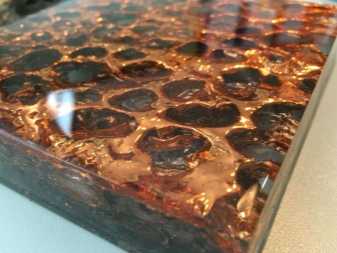

В качестве наполнителя используются следующие материалы синтетические смолы5-9% составляют наполнители, а для улучшения свойств используются гидрофобизаторы (канифоль, церезин, парафин), антисептики и антипирены. Смесь укладывается в виде ковра и подвергается горячему прессованию.

В зависимости от состава древесноволокнистая плита может иметь плотность широкий диапазон плотностей от 200 до 1 100 кг/м³.. После сушки остаточное содержание влаги в материале не превышает 11-12%. Низкая теплопроводность (от 0,045 до 0,09 Вт/мксград) позволяет использовать его в качестве изоляционного материала.

Преимущества и недостатки

Можно выделить следующие преимущества преимущества ВОЛОКНИСТАЯ ПЛИТА:

- достаточно высокая прочность;

- экологически чистый;

- Отсутствие деформации вследствие старения;

- влагостойкость;

- легко обрабатывать;

- Можно надежно закрепить с помощью традиционных крепежных элементов (гвоздей, шурупов);

- Возможность нанесения практически всех защитных и декоративных покрытий.

Панели не разбухают даже после длительного погружения в воду и могут использоваться при влажности выше 60%. Основными преимуществами материала являются низкая стоимость.

недостатки По технологическим причинам невозможно производить более толстые панели. По технологическим причинам не превышает 10-12 ммПо технологическим причинам он не превышает 10-12 мм, что несколько ограничивает область применения. Следовательно, высокая прочность не может быть достигнута, даже если удельная прочность материала достаточно высока.

Технология производства ДВП относительно проста, но ее невозможно организовать в импровизированных условиях.

Вред для здоровья

Экологичность древесноволокнистых материалов всегда вызывала много споров. Это факт, что формальдегидная смола добавляется в материал во время производства (особенно при «мокром» методе). Однако, поскольку используется очень мелкая фракция, а прессование довольно плотное, требуется небольшое количество связующего. Кроме того, высвобождение возможно только на открытых участках, которые практически не встречаются во всех областях применения.

В «сухих» продуктах вредный компонент может отсутствовать.

Чтобы минимизировать риск, выбирайте материалы, имеющие сертификаты безопасности.

Технологические особенности производства не делают лист очень толстым. Для жестких листов он не превышает 5 — 6 мм, для мягких может составлять 12 — 16 мм.

Производство

Сырьем для производства ДВП являются древесные опилки, измельченная древесина и кора растений, которые с помощью дефибрилляторов перерабатываются в древесные волокна.

В древесную массу добавляются гидрофобные вещества, такие как парафин или канифоль (повышают влагостойкость).

Для повышения физико-механических свойств в композит добавляют синтетические смолы (количество смолы варьируется от 4% до 8% в зависимости от соотношения хвойных и лиственных волокон).

При производстве мягких плит нельзя использовать связующее вещество из-за адгезивных свойств лигнина, который при высоких температурах присутствует в самих древесных волокнах.

Также используются специальные добавки, такие как антипирены и антисептики.

Для производства сверхтвердых ДВП (марка СТ) используется пропитка пектолом, побочным продуктом переработки талькового масла. Прочность плиты увеличивается на 20-30 %.

Сырьем для производства ДВП является измельченная древесная стружка и опилки, а для улучшения свойств древесной массы в нее добавляют парафин, канифоль, повышающую устойчивость к влаге, синтетические смолы (для укрепления плиты) и антисептики. Различают сверхтвердые ДВП (плотность 950 кг/м 3 ), твердые (850 кг/м 3 ), полутвердые (400 кг/м 3 ), изоляционно-отделочные (250 кг/м 3 ) и изоляционные (до 250 кг/м 3 ).

МДФ — для специальных проектов

MDF (Medium Density Fiberboards) — это древесноволокнистая плита средней плотности. МДФ производится путем прессования древесных волокон с органическими связующими веществами в среде высокого давления и температуры. МДФ имеет однородную и плотную структуру, благодаря чему значительно превосходит натуральное дерево в плане механической обработки.

МДФ обычно производится из низкокачественной древесины и древесных отходов (стружки, досок). Полученный продукт полностью отвечает всем необходимым требованиям к современному строительному материалу — он экологически чист, долговечен, легко поддается фрезерованию и другим видам обработки. Кроме того, МДФ очень хорошо подходит для нанесения различных декоративных пленок или для фанерования натуральным шпоном.

Эти характеристики делают МДФ идеальным материалом для уникальных дизайнерских решений. МДФ все чаще используется в производстве дверей и мебели благодаря своим особым свойствам: высокой водоотталкивающей способности (устойчивости к влаге), экологичности (не содержит формальдегида), простоте обработки, хорошей акустической и тепловой изоляции. Однородная, плотная поверхность плиты облегчает ее внешнюю обработку (покраска, ламинирование, нанесение различных декоров). МДФ используется для производства дверных панелей (погонажных изделий, наружных панелей, включая профилированные панели) и дверных коробок.

Использование этого вида плит становится все более распространенным во всем мире, поэтому МДФ можно с уверенностью назвать материалом будущего мебельной и деревообрабатывающей промышленности.

Читайте далее: