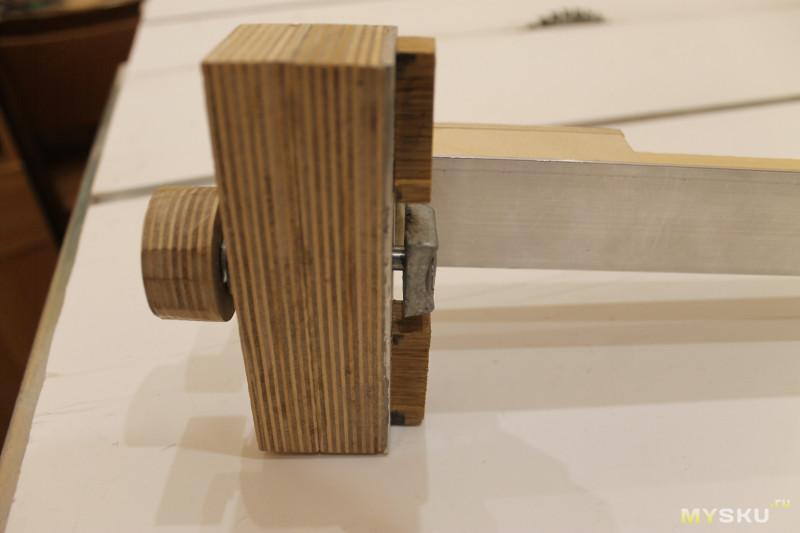

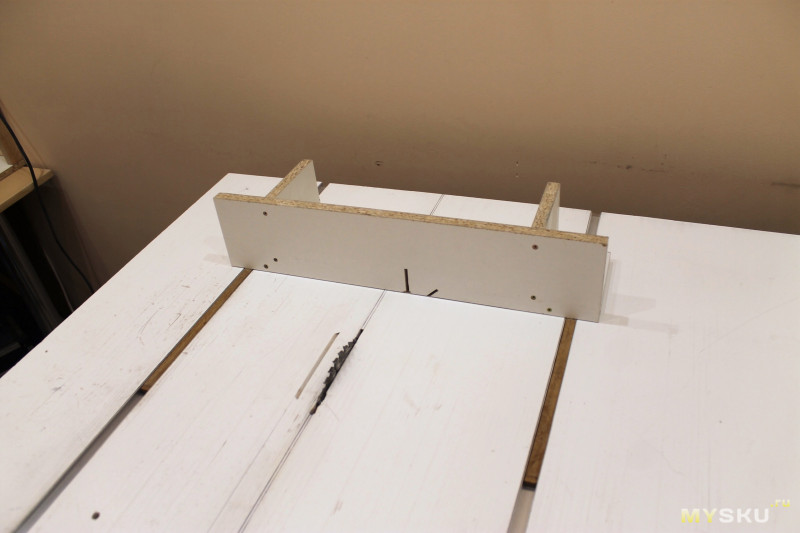

Используется и другой вариант. Отрежьте упор на 20 см длиннее длины стола. С каждой стороны прикрепите брусок толщиной 10 см, равный толщине основания конструкции. Прикрепите к ним 3-5 мм железные пластины с помощью саморезов. Это создает скобу, которая прилипает к столу. Просверлите отверстия и приварите гайки M8. Затяните винты, предпочтительно используя винты с накатанной головкой. Используйте их для фиксации упора в нужном положении.

Самодельный стол для циркулярной пилы. рисунки, фотографии, советы

При сборке пильного стола из ДСП своими руками необходимо найти оптимальный баланс между функциональностью, безопасностью, временем и деньгами. Этого можно достичь путем выбора деталей и материалов с нужными параметрами. Вы можете сократить расходы, используя старые запчасти от других конструкций, например, мебели, деревянных домов и хозяйственных построек.

Столешница

Основные требования к столешнице — выдерживать большие нагрузки, удары и вибрации. Столешница должна быть достаточно гладкой, чтобы двигаться без изгиба под весом 50 кг или более. Подходящими вариантами являются:

- Металл (сталь или дюралюминий) толщиной 3-5 мм. Преимущества металлических столешниц — высокая прочность, практически неограниченный срок службы, недостатки — большой вес и приличная цена.

- Влагостойкая ДСП или фанера толщиной не менее 2 см. Стоимость этого варианта будет самой экономичной, но прочность заметно снижается.

- Текстолит толщиной 15-20 мм. Этот материал более прочен по сравнению с фанерой, но уступает металлу. По стоимости столешницы из текстолита занимают место между металлическими листами и фанерой.

Пластик, ДСП или OSB не рекомендуются в качестве материалов для столешниц. Конструкция из такого сырья будет неустойчива к вибрациям пилы. Стол, полностью изготовленный из натурального дерева, возможен — но слишком дорог.

Металл

Металл  ЧАСТИЧНАЯ ДОСКА

ЧАСТИЧНАЯ ДОСКА  Текстолит

Текстолит

Стенд

Основание стола для разделки досок может быть оснащено деревянными брусками, закрепленными под крышкой для дополнительной жесткости. Куски с сечением не менее 5 x 5 см следует размещать на расстоянии 50-90 мм от края столешницы. Для распиловочного стола рекомендуется выбирать рейки из твердых пород дерева — бука, граба, дуба. Преимущества дерева — низкая стоимость, простота монтажа с помощью саморезов. Недостатками являются меньшая прочность и долговечность, а также высокая вероятность возгорания.

Верхняя часть рамы стола для распиловки ДСП и других материалов часто изготавливается своими руками из тех же листов, которые выбраны для столешницы. Для ножек деревянной конструкции рекомендуется использовать дерево, закрепленное металлическими уголками. Преимущества и недостатки деревянных ножек аналогичны преимуществам и недостаткам кровати из того же материала.

Основание стола для резки и распиловки может быть изготовлено из металла. Устойчивость повышается за счет выбора металлических уголков или швеллеров со стороной 25-50 мм. Для экономии средств их можно купить на свалках или заменить профильными трубами. Части рамы соединяются сваркой. Резьбовые соединения не рекомендуются из-за возможности ослабления под воздействием вибрации. Причины выбрать металлическую раму включают максимальную прочность, надежность и простоту обслуживания. Недостатками являются высокая стоимость и необходимость сварки.

Металл

Деревянные балки

Фанера

ЧАСТИЧНАЯ ДОСКА

Пильный стол наклоняется с помощью вращающегося механизма, сделанного вручную из колышков и досок.

Универсальный стол для циркулярных пил

Так что id215711128 Имеет мощную циркулярную пилу, которой более 20 лет. Глубина пропила пилы составляет 65 мм. В процессе использования мы обнаружили, что с его помощью трудно получить качественный рез по дереву. Причина: настройка угла наклона ножа и глубины реза постоянно заедает. Основание пилы изготовлено из тонкого металла, в результате чего оно прогибается и геометрия заготовки не выдерживается.

Первоначально пользователь пошел стандартным путем — он начал совершенствовать пилу. Он создал приспособления для поддержания перпендикулярности разреза. Он устанавливал клинья для поддержания глубины реза. Я встроил пилу в стол как есть, но резьба M4 на ножках пилы ослабла, и мне приходилось регулировать их после каждого нового прохода. Несмотря на сложность распиловки, id215711128 изготовил пять обсадных коробок. Случайность», которая привела к созданию многофункционального раскроечного стола, произошла, когда мастер делал боковые стенки для отделки двери.

Я пилил двухметровое бревно. Я уже выбрал четверти, вырезал замки, и теперь мне предстояло выбрать удлиненный паз, предназначенный для крепления изделия к стене. Я сделал несколько пропилов, и когда деталь была почти готова, циркулярная пила потеряла глубину. Я практически распилил дерево пополам, полностью разрушив изделие. Вот и все, я понял, что с меня хватит этих «танцев с бубном» и мне нужен приличный разделочный стол.

Сначала пользователь купил фанеру для столешницы в строительном магазине гипермаркета. Затем он составил техническое задание, в котором указал, каким требованиям должен отвечать стол. И вот:

- Пильный диск должен иметь максимально возможный вылет.

- Пила должна иметь возможность регулировки угла наклона 90 — 45 градусов и свеса 0 — max с надежным определением заданных параметров.

- Большие заготовки должны помещаться на столе, поэтому размеры стола составляют 1,22 м x 1 м.

- Необходим регулируемый и надежно фиксируемый параллельный упор, а также регулируемые горизонтальные и вертикальные держатели заготовок.

- Стол должен быть многофункциональным, с возможностью последующей установки фрезерного станка и электрического лобзика.

В рамках темы «универсальные столярные инструменты» рекомендуем следующие статьи: стол для сборки DIY и универсальные складные подставки.

Как только вы определитесь со своими требованиями, id215711128 Я задался вопросом, из чего сделать механизм подъема и опускания пилы. Выбор пал на автомобиль, прикрученный ромбическим домкратом.

Но, отправившись в магазин за болтами, шпильками и гайками, пользователь забыл купить их там. Поскольку он не хотел возвращаться назад, он решил заменить винтовой домкрат на зажим, отрезал лишние части и приварил их.

Затем пришло время обновить циркулярную пилу. Используя его, пользователь снял подошву, защитный кожух пильного диска, так как он мешал, и защиту лезвия. Пила была разобрана в расчете на то, что в случае необходимости ее можно будет собрать. Пила была установлена на кране.

Пила наклоняется с помощью самодельного поворотного механизма, сделанного из колышков и досок.

По словам домашнего мастера, из-за метрической резьбы ручки приходится поворачивать на большое количество оборотов, но это не критично для нечастых регулировок станка.

Длина параллельного упора составляет 1220 мм. Для того чтобы избежать смещения дальнего края заготовки во время резки, упор имеет дополнительное стопорное устройство.

Машина была протестирована и работает как положено. Угол наклона и глубина реза остаются неизменными.

На этом этапе пользователь сделал перерыв и задумался о том, как модернизировать станок для резки крупных деталей. На ум пришла каретка, но она «съест» около 1 см глубины пропила. Это может иметь решающее значение, так как элементы корпуса изготовлены из дерева и имеют размер 1,5-2 м, с поперечным сечением 10х20 см. Кроме того, такая древесина много весит, и ее неудобно перемещать по столу. Решение заключается в том, чтобы установить заготовку на место и перемещать саму пилу.

Я вспомнил, что когда они пилили фанеру в гипермаркете, то делали это с помощью «хитрого» станка, в котором полотно ходило вверх-вниз, влево-вправо. После некоторых раздумий я решил сделать каретку с роликами и направляющими, по которым будет двигаться пила.

Для изготовления каркаса пользователь приобрел колеса для мебельных тележек и уголок 5х5 см. Первый id215711128 решили разместить только нижние и горизонтальные ролики. Однако, поскольку сила, с которой движется каретка, может привести к ее деформации, мастер установил на каретку дополнительные колеса, которые упираются в нижнюю часть столешницы.

Во время «притирки» стола необходимо было отрегулировать направление резания и направление движения каретки.

Для этого под крепление направляющих уголков были подложены прокладки.

После настройки станка он испытал его, распилив доску размером 20х5 см.

Используя обычную циркулярную пилу, мне удалось сделать пилу как для продольного, так и для поперечного распила. Пилить можно либо жестко зажав дисковую пилу при перемещении заготовки, либо перемещая пилу при зажатой заготовке с помощью зажимов и регулируя глубину и наклон диска. Я планирую дальнейшие модификации машины, чтобы сделать ее еще более функциональной и удобной. Это то, над чем я должен работать:

- Быстросменный фиксированный упор с транспортиром для позиционирования заготовок под любым углом при перемещении пилы.

- Подвижный транспортир для обработки небольших кусков древесины при неподвижной циркулярной пиле.

Пользователь также установил эксцентриковый зажим для фиксации каретки в любом положении пилы.

Для удержания столешницы в правильном положении относительно цоколя, когда пильный механизм и каретка сняты, в отверстия в столешнице вкручиваются два штифта.

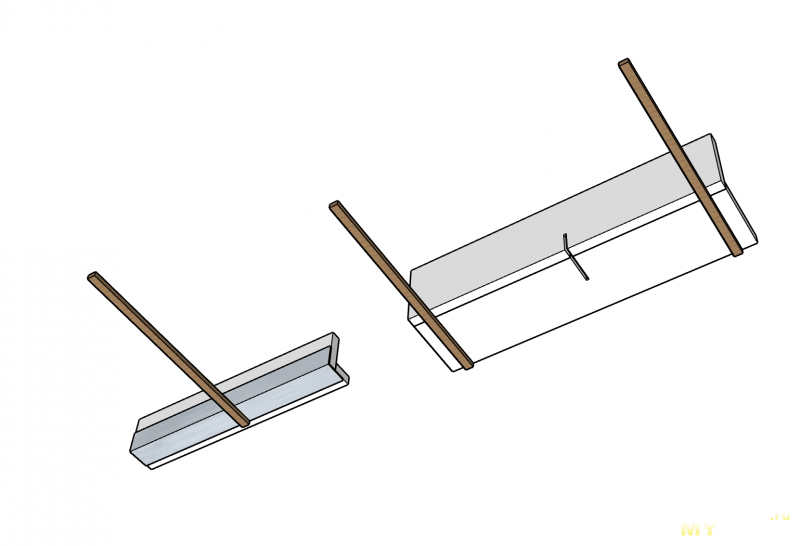

Также предусмотрена каретка для поперечного распила.

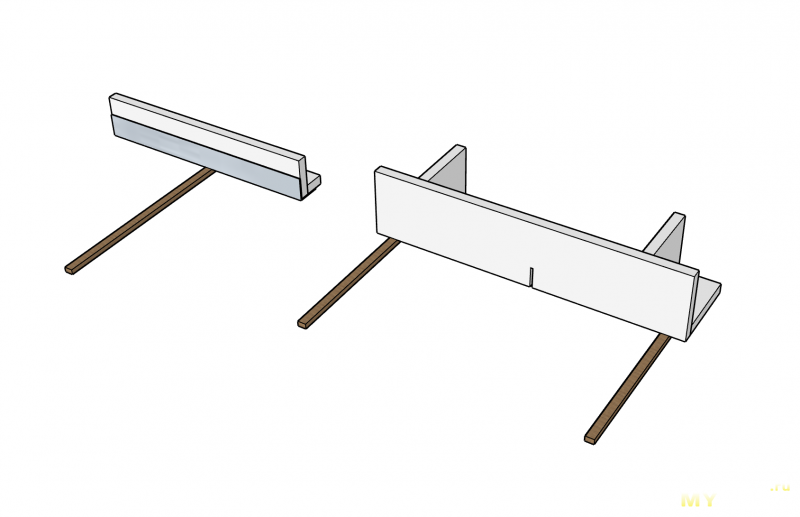

При неподвижной пиле каретка перемещается перпендикулярно по металлическим профилям (U-образным и квадратным), встроенным в столешницу, задвигая один в другой.

Каретка блокируется, когда в нее вставляется отвертка. Теперь пильный диск дисковой пилы прорезает заготовку, которая находится в каретке.

Кроме того, в столешнице сделано углубление для установки ручного фрезерного станка.

Инструмент фиксируется с помощью прилагаемых штифтов.

Чтобы ручки фрезера не упирались в патроны, патроны необходимо модифицировать, а также поднять и опустить инструмент с помощью «подъемника», сделанного из струбцины, аналогично подъемнику циркулярной пилы.

За модификацией пилы можно следить в потоке id215711128: моя история создания станка.

На видео пользователь FORUMHOUSE делится своим опытом работы с инструментом для строительства каркасного дома.

Несколько слов о самой пиле . Основными критериями выбора были: глубина реза, плавный пуск и надежная металлическая опорная плита. Я руководствовался принципом » удовлетворительное качество за разумные деньги » Я остановил свой выбор на пиле Интерскол DP 210/1900EM. Что касается всего хорошего или плохого, что я могу сказать о нем — почти не использовался. Номинальная глубина пропила под углом 90 градусов составляет 75 мм, соответственно, при использовании столешницы из 15-миллиметровой фанеры эффективная глубина пропила должна оставаться на уровне 60 мм, что соответствует моим потребностям. Я пишу здесь «должен остаться», потому что в действительности он немного меньше, но об этом позже.

Циркулярная пила из ручной пилы — просто!

Как я уже писал в предыдущем посте, если столярное дело — ваше хобби, все, что вам нужно, — это ручной инструмент. Это относится к небольшим объемам и низкой сложности. Однако со временем многие мастера начинают понимать, что выпиливание деталей лобзиком, а затем их шлифовка занимают много времени. В конце концов, независимо от того, насколько хороши ваши навыки работы с лобзиком, прямой рез редко получается идеально ровным, и почти всегда приходится дорабатывать деталь ленточной шлифовальной машиной. И именно для прямых, ровных срезов многие мастера рассматривают покупку циркулярная пила .

Стоимость такой машины высока, и возникает вопрос, имеет ли смысл такая дорогая покупка для моего хобби. Я задался вопросом, стоит ли мне покупать эту машину, если я не планирую использовать ее чаще, чем один или два раза в неделю, чтобы сделать несколько разрезов? Я решил, что не стоит. Существует более простая и дешевая альтернатива такому станку, но при этом способная обеспечить нужное качество и скорость резки. Эта альтернатива является установка ручной настольной пилы . Этот метод хорошо известен, и в Интернете можно найти множество вариантов «сделай сам». Ниже я расскажу вам о своем варианте: я старался максимально упростить ситуацию.

Прежде всего, вам необходимо основание стола . Вы можете сделать это самостоятельно с помощью прутьев или взять в качестве основы старый ненужный стол, если он у вас есть. В моем случае у меня был старый стол из IKEA, с которого я снял крышку. Каркас стола (размером 760×760 мм) оказался довольно прочным — на фотографии видно, что ножки прикреплены к стойкам металлическими уголками. После предварительного затягивания болтов по углам и выравнивания геометрии я соединил ножки вместе в нижней части, чтобы увеличить жесткость конструкции. Для этого я использовал стержни 30х40 для соединения ножек по периметру и планки 20х30 для соединения их поперек (крепятся саморезами). В будущем вы можете сделать там полку для мелких предметов.

На крышка стола Я взял, пожалуй, самый бюджетный материал — 15-миллиметровую неокрашенную фанеру. Чтобы облегчить транспортировку и сэкономить время на выпиливании лобзиком, я попросил в магазине вырезать крышку стола по размеру (1000×800 мм). Крупные магазины или склады обычно имеют такую возможность. Я выбрал размер крышки, исходя из удобства заготовок, размера имеющегося верстака и размера помещения мастерской. Если у вас ограниченное пространство в мастерской, вам придется пойти на компромисс в отношении размера столешницы — оцените, какой размер вам действительно нужен, исходя из наиболее распространенных заготовок. Кстати, размеры стола упомянутой выше Makita составляют 726×984 мм.

Несколько слов о пиле . Основными критериями выбора были глубина реза, наличие плавного пуска и металлическая подошва. Следуя принципу » разумное качество за разумные деньги «, я остановил свой выбор на пиле Интерскол ДП 210/1900ЭМ. Я пока не могу сказать о нем ничего хорошего или плохого — я использовал его нечасто. Глубина пропила под углом 90 градусов на этой пиле составляет 75 мм, поэтому при использовании 15-миллиметровой фанеры эффективная глубина пропила останется на уровне 60 мм, что соответствует моим потребностям. Я пишу здесь «останется», потому что это немного меньше, но я перейду к этому позже.

Затем переверните столешницу вверх дном и переходите к основному этапу. МАРКИРОВКА . . Я называю разметку главным этапом, потому что от правильного расположения пилы на этом этапе зависит успех всего проекта. Настольная пила с кривым резом — бесполезная вещь, поэтому тщательно проверяйте, чтобы пила была установлена перпендикулярно краю столешницы. Также следует помнить, что столовые сучки могут мешать, если пила установлена слишком близко к краю стола. Я решил установить пильный диск на 50 мм левее центра стола.

После разметки я взял 10-миллиметровый кусок фанеры и использовал его для изготовления ограничительной планки по периметру всей подошвы пилы. Для этого я обвел подошву, вырезал ее лобзиком и прикрепил к столешнице с помощью саморезов. Эта деталь необходима для фиксации пилы в рабочем положении и предотвращения ее перемещения из-за вибрации.

Далее необходимо прикрепить пилу к столешнице. Подошва пилы имеет два отверстия с левой стороны, подходящие для крепления (на фото показано только одно из них). Однако на левой стороне нет подходящих отверстий. Поэтому я отшлифовал узкую полоску 10-мм фанеры и использовал ее в качестве прокладки между подошвой пилы и зажимной частью из той же фанеры и закрепил эту конструкцию саморезами.

Я использовал винты M6 для крепления пилы к столешнице, просверлил в них отверстия и обработал их с торца стола сверлом 12 мм, чтобы утопить шляпки винтов. Также использовались шайбы, шайбы и самоконтрящиеся гайки. Вернее, для первого реза я беру обычные гайки, так как пилу все равно придется снимать, но потом я заменяю их на самостопорящиеся гайки.

После затягивания болтов я делаю пропил в столешнице. Для этого сначала нужно убрать клин, чтобы он не мешал резать, но потом, конечно, я ставлю его на место. После первого пропила я снял пилу со стола и удлинил паз лобзиком, чтобы клин мог пройти через него. Я также немного расширил режущую кромку в сторону, чтобы предотвратить трение лезвия о столешницу.

Как видно на фотографии, это довольно хорошо — пильный диск перпендикулярен столу. Вот и все. Стол готов к работе! Финансы составили 6500 рублей. Сама пила, плюс 1000 рублей на фанеру, балки и крепеж. Согласитесь, расходы несопоставимы с нынешней пилорамой, более того, при необходимости пилу можно разобрать со стола и использовать для других бытовых целей. С другой стороны, такой » полуфабрикат Стол «полуфабрикат» не имеет всех приспособлений заводского станка и не предлагает такого же уровня комфорта мастеру. Однако кое-что можно сделать: кнопка включения/выключения на ножке стола, удобный параллельный упор, ящик для стружки и, желательно, тележка для поперечного распила. Я обязательно напишу об этих аксессуарах в будущих постах. Кстати, когда я получил свой первый станок в мастерской, у меня возникла идея сделать циклон из обычного пылесоса. Об этом я также напишу в одной из следующих статей.

Наконец-то, две рекомендации из категории » как не следует поступать ":

1. столешницу лучше расположить «вдоль волокон» — Волокна столешницы параллельны пильному диску. Мне кажется, что при продольной резке трение между заготовкой и столом будет меньше.

2. максимальная глубина реза составила всего 50 мм (вместо расчетных 60 мм). Как видно на фотографии ниже, это происходит из-за того, что корпус пилы опирается на винт и фанерную проставку с левой стороны пилы. Я, конечно, исправлю это. Но я рекомендую учитывать такие нюансы с самого начала.

Затем я перевернул лист, разметил его, установил циркулярную пилу с поднятым диском напротив листа, очертил подошву пилы карандашом и отфрезеровал выбранный материал в получившемся выступе подошвы на глубину около 12 мм с помощью пазовой фрезы. Затем в образовавшееся углубление вставляется подошва дисковой пилы.

Сначала необходимо снять с пилы рукоятку и защитный кожух диска.

DIY любительский стол для циркулярной пилы

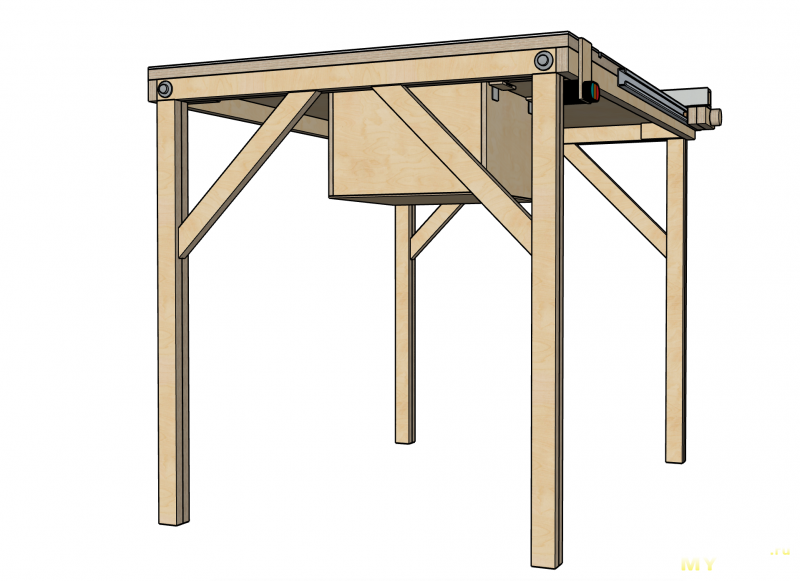

Доброе утро всем! Во время обсуждения одного из моих обзоров, в комментариях участникам было предложено сделать обзор разделочного стола, на котором я работаю. В этом обзоре я расскажу вам, как я наспех сделал пильный стол из того, что у меня было, плюс несколько мелочей, которые я купил. Подробная модель стола в SketchUp, со всеми частями и компонентами, включена в обзор.

Доброе утро всем! Во время обсуждения одного из моих обзоров, в комментариях участникам было предложено сделать обзор разделочного стола, на котором я работаю. В этом обзоре я расскажу вам, как я наспех сделал пильный стол из того, что у меня было, плюс несколько мелочей, которые я купил. Подробная модель стола в SketchUp, со всеми частями и компонентами, включена в обзор.

Я уже давно подумывал о разделочном столе, но было огромное количество других дел, и, естественно, они были отложены до лучших времен. Когда в прошлом году зима была более-менее спокойной, я наткнулся на серию видеороликов о домашних столах для резки дисков и понял, что пора этим заняться.

Во многих видеообзорах столы изображены настолько серьезно, и всегда на фоне полностью оборудованных мастерских с кучей техники, что иногда смотришь на условия их работы и сомневаешься, стоит ли идти на это.

В этом обзоре я расскажу вам, как я сделал стол в довольно спартанских условиях с помощью циркулярной пилы, фрезера, шуруповерта и фрезерного станка (впервые я попробовал фрезерный станок, который пролежал в коробке три года).

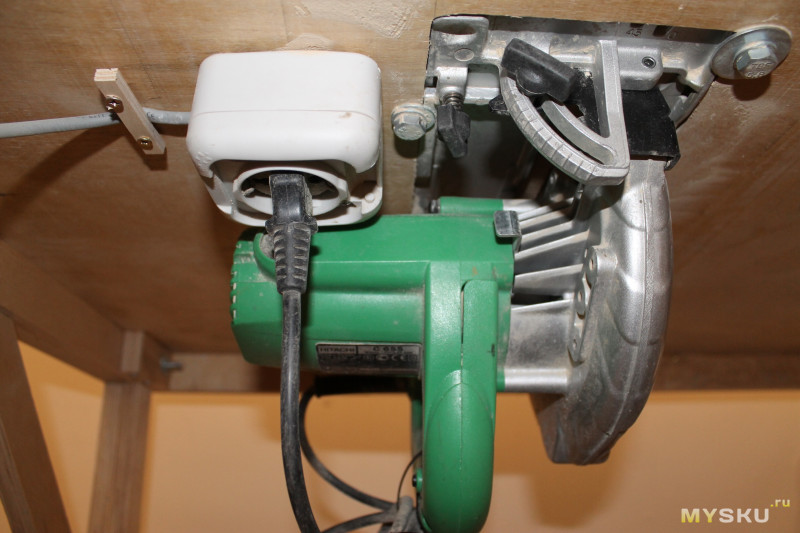

У меня была ручная циркулярная пила Hitachi C6SS, дешевая, но, как оказалось, очень надежная машина, которая пережила и выполнила столько работ на стройке, что ее следовало бы поставить на плинтус и выставить в мастерской. Но поскольку каждый инструмент должен работать до конца, ему предложили новое место.

После завершения строительства основного дома у меня остался целый лист 21-миллиметровой фанеры (ФК 4/4), который пролежал в одиночестве 3 года, и пришло время поставить его на новое место.

В то время я не делал отдельного проекта стола, вся идея и видение были у меня в голове, поэтому я делал его по ходу дела, выбирал основные компоненты и материалы по ходу дела, присматриваясь к тому, что было в шкафу, в мастерской, в ящиках с фурнитурой, соединителями и прочими мелочами.

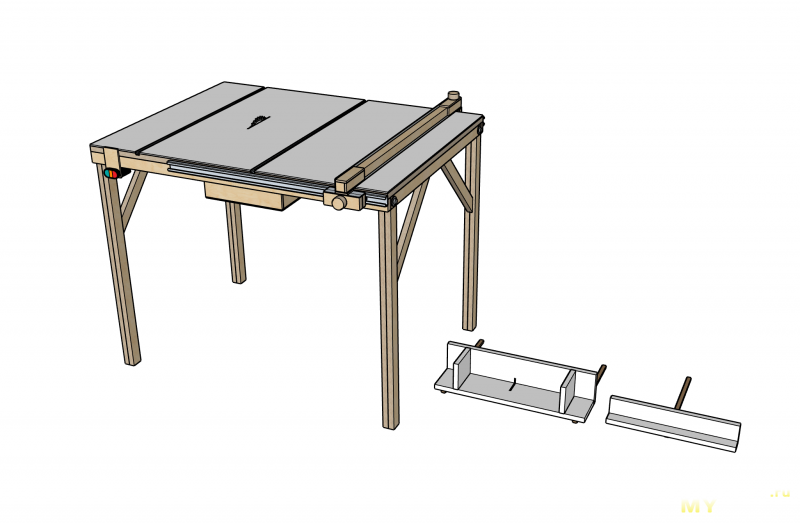

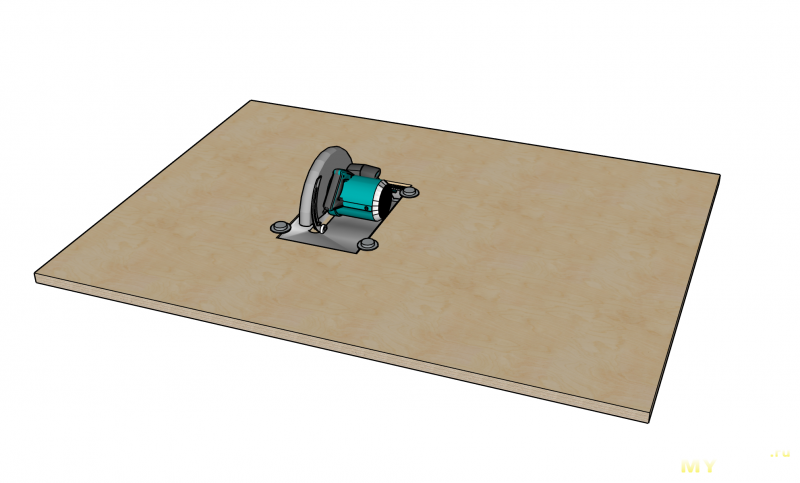

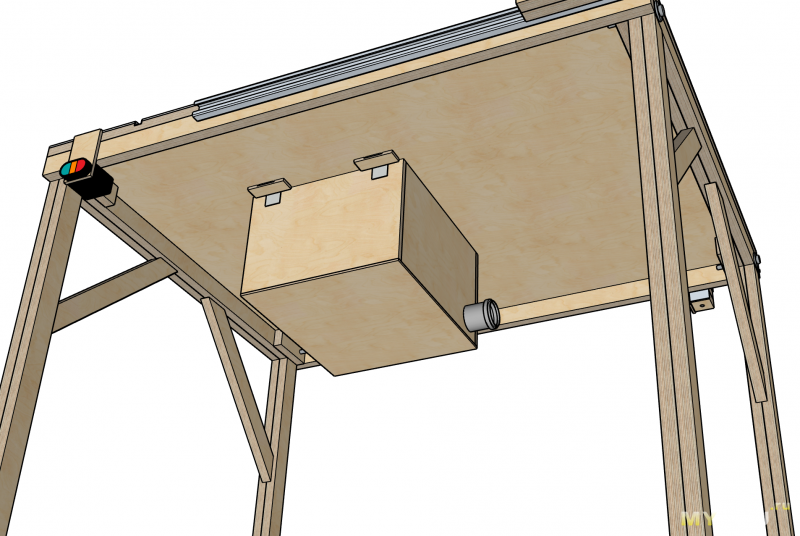

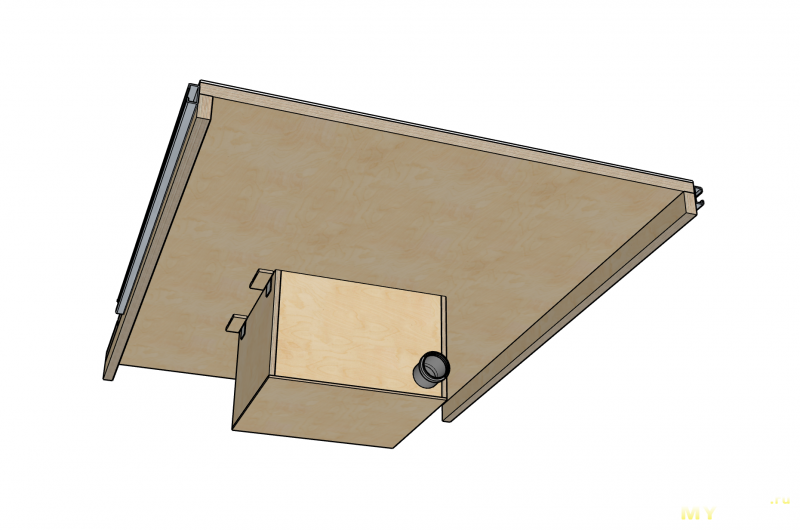

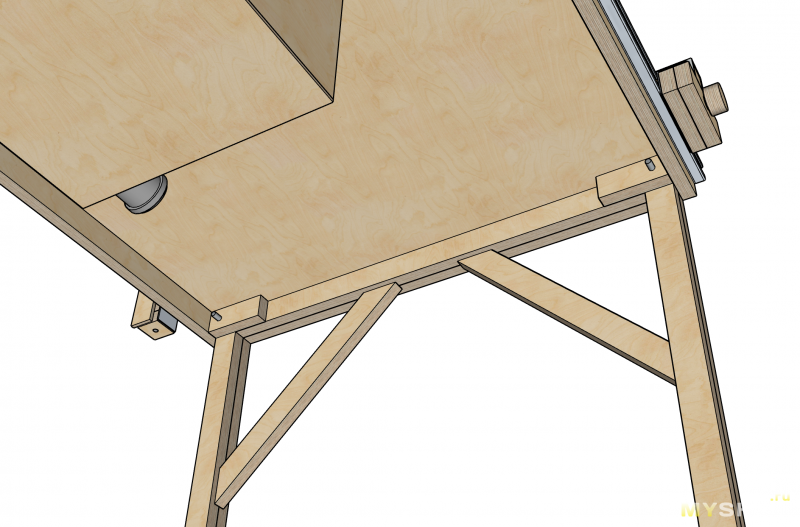

Как такового моделирования не было, но для целей данного обзора я уже перенес рабочий стол в 3D модель в SketchUp, я постарался показать все компоненты, единственное, что я не стал рисовать, это гайки и болты, было лень и я уже чувствовал, что это скорее пустая трата времени, так как в принципе все и так понятно и если что, я объясню во время обзора.

Модель показывает, как и что собирается, слой за слоем собранные части могут быть удалены, возможно, кто-то найдет эту модель полезной для копирования или в качестве идеи для собственной реализации.

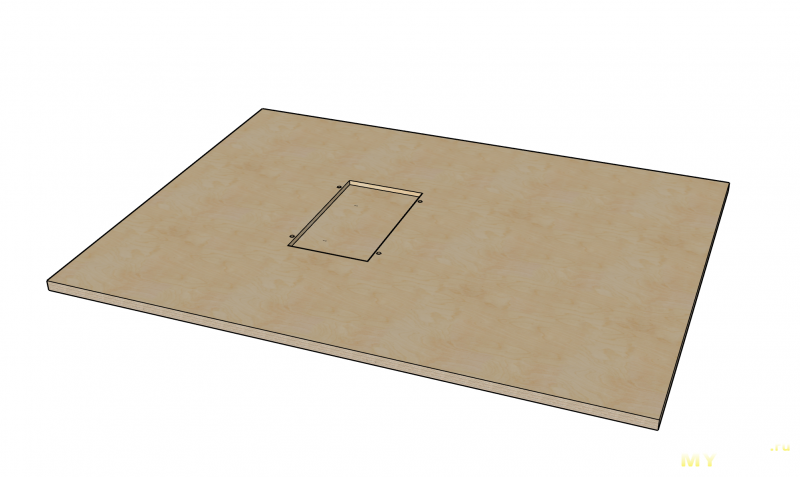

Итак, я взял лист 21-миллиметровой фанеры, разметил и вырезал циркулярной пилой основание стола размером 1100 мм x 820 мм.

Стол большой, но мне нужен был универсальный стол, который можно было бы использовать как для резки мелких деталей, так и больших листов материала, фанеры, ДСП для корпусной мебели.

Затем я перевернул лист, разметил его, установил циркулярную пилу с поднятым диском напротив листа, проследил карандашом контур подошвы пилы и, используя фрезерный станок с пазовой фрезой, выбрал материал в получившемся выступе подошвы на глубину около 12 мм. Затем в образовавшееся углубление вставляется подошва дисковой пилы.

Сначала необходимо снять с пилы рукоятку и защитный кожух диска.

По контуру опорной плиты пилы просверлены 4 отверстия для винтов M8. С верхней части опорной плиты (сзади) установлены гайки M8. Подошва пилы устанавливается в углубление и крепится к опорной плите стола винтами M8 через усиленные шайбы.

Затем ослабьте механизм регулировки глубины пилы, подсоедините пилу к розетке и, надавливая на пилу, распилите основание стола на полную глубину, на обратной (рабочей) стороне стола у нас находится пильный диск.

Самое главное — не перепутать направление вращения пилки при вставке в полость (пилка должна вращаться по направлению к себе), я чуть не ошибся при примерке, но вовремя заметил.

Кстати, я использовал пилу в модели Sketchup с 3D Warehouse, и если вы посмотрите на фотографию моего стола, то приводы пилы в модели SketchUp (Makita) и в реальности (Hitachi) зеркально отражены, расположены по разные стороны пилы. Я нашел только такую модель и оставил ее, самое главное — правильное направление вращения диска. И поэтому у каждого своя пила.

Уже в таком виде его можно пилить на столе:

— положите основу стола на стулья / табуреты / ящики (я положил одну сторону на полку в студии, другую — на спинку стула у стены);

— По отношению к пильному диску, используя длинную линейку, проведите центральную линию разреза…;

— Возьмите длинный алюминиевый уголок (или брусок, или плоскую доску), приложите его к линии реза, прикрепите к столу — и у вас есть импровизированный временный параллельный упор.

Вот так я пилил все остальные части стола, пока он медленно собирался.

Первое, что я решил сделать, это обработать напильником защитный кожух пилы, чтобы удалить пыль. Впервые в жизни я смог за короткое время получить полностью идентичные детали для братьев-близнецов без необходимости подгонки их друг к другу.

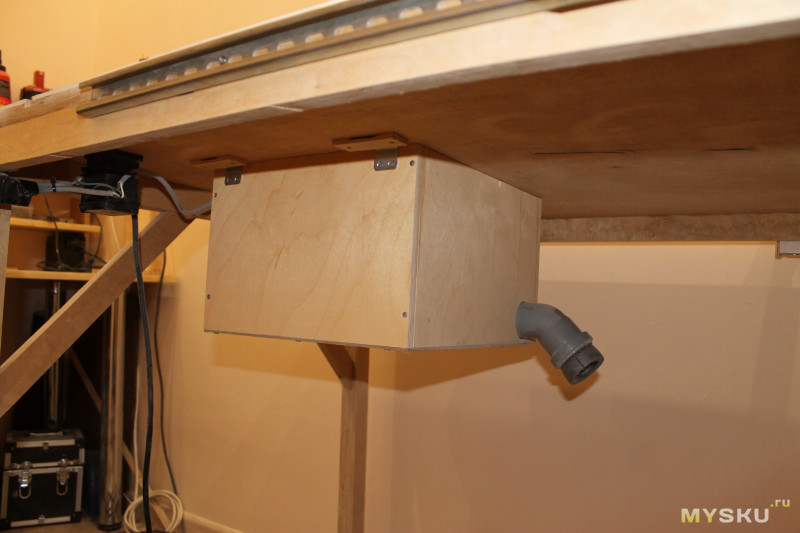

Корпус представляет собой четыре стенки из 10-миллиметровой фанеры, дно сделано из куска ДВП. Склейте все вместе с помощью ПВА и саморезов.

В нижнем углу коробки я сделал отверстие с биметаллическим сердечником для 50-мм канализационного фитинга. Чтобы прикрепить фитинг к корпусу, я разрезал фитинг на сектора, вставил фитинг, нагрел сектора и загнул их к стенке корпуса, затем пропустил маленькие саморезы через каждый сектор, зазоры с обратной стороны заполнил горячим клеем. Он прочный, и неосторожное движение шланга пылесоса не выдернет разъем из корпуса.

Я использовал металлические уголки 30×30 для крепления ящика к столу и 15×30 для замка. Я сделал плоские проушины из обрезанных 6-мм фанерных досок с помощью дремеля, приклеил их к столу и вставил в них углы коробки. С другой стороны коробки с помощью металлической пластины и саморезов изготавливается своеобразный замок.

Вы можете подключить пылесос и попробовать — вся пыль находится внутри, она не полетит вам в лицо.

На столе мы выпилили продольные ребра и приклеили их к основанию с помощью ПВА и саморезов. Направляющие профили параллельного упора также будут крепиться к этим ребрам.

Поскольку поверхность будущего стола должна быть гладкой, чтобы обеспечить нормальное скольжение заготовок и материалов, а фанера FC 4/4 не способствует нормальному скольжению, нам пришлось придумать что-то с покрытием. Обычно для таких столов используется ламинированная фанера, но мы продаем только огромные листы, а основная идея заключалась в том, чтобы использовать уже имеющийся лист фанеры.

Появился большой рекламный плакат из вспененного ПВХ толщиной 4 мм, напечатанный только с одной стороны, поэтому чистая белая обратная сторона идеально подошла для настольного планшета.

Сразу скажу, что вспененный ПВХ — не лучший материал для таких целей. Я не знаю, как долго он прослужит, но он оставляет борозды и царапины от острых концов пройденных кусков. На данный момент это не критично, а может и вовсе не критично, возможно, в будущем это придется изменить, или закрыть верх тонким листом другого материала. Для этой цели подошел бы лист плексигласа, но его не было в наличии.

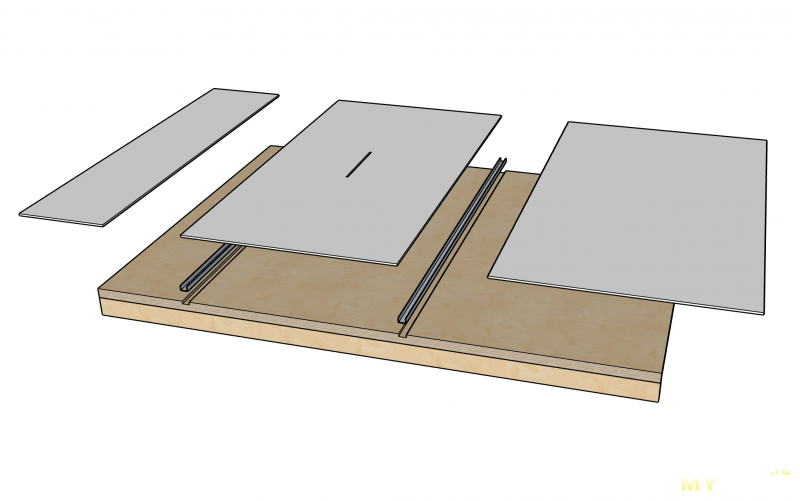

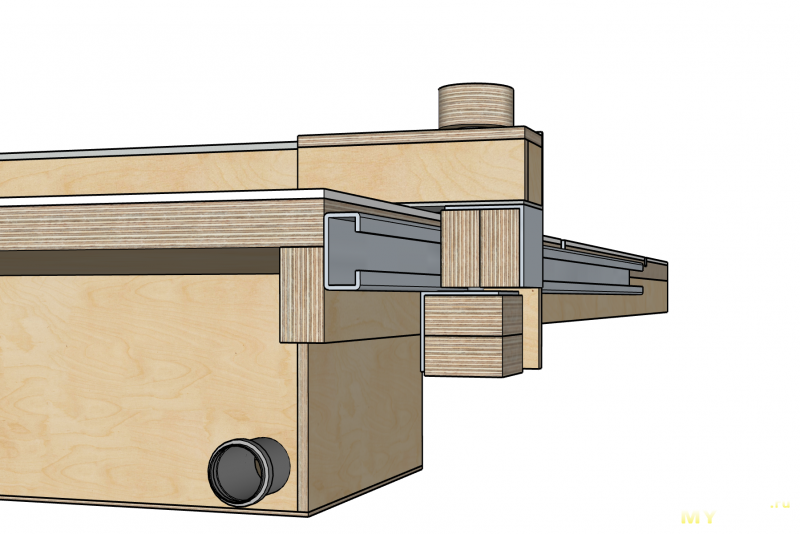

Для будущих тележек и толкателей необходимо разместить в основании стола направляющие из алюминиевых профилей в виде швеллера сечением 15х10х1. Для установки алюминиевых профилей в основании были размечены и сделаны поперечные пазы для алюминиевых профилей с помощью фрезера и пазовой фрезы. Поскольку столешницей будет служить 4-миллиметровый лист ПВХ, глубина паза составила 6 мм.

Я разрезал лист ПВХ на 3 части, две части слева и справа от профилей и одну часть между профилями.

Когда я вставил профили в пазы, стала очевидна следующая проблема, вернее, так называемая рама.

Металлический лист основания стола имеет выступ! Примерно 3 мм в середине листа относительно края, прикладывается с помощью метровой стальной линейки, все хорошо видно.

Лист фанеры стоит вертикально у стены в котельной уже три года, хотя, возможно, он был кривым с самого начала. Со злости я взял угловую шлифовальную машину, отбойный круг и вышел на улицу, чтобы исправить прогиб, удалив материал по краям. Там было ведро пыли. Я удалил столько, на сколько хватило терпения, но площадь большая. Я решил закрепить оставшуюся часть свеса следующим образом.

Поскольку я собирался крепить и алюминиевый профиль, и листы ПВХ жидкими гвоздями MOMENT MV-100, я сделал большие порции клея в центре листа и в пазах, с перерывами для последующей усадки при выравнивании. С краев листа я нанесла клей ровным слоем. Затем я установил алюминиевые профили в пазы, а затем все три листа в профили. Я взял длинный алюминиевый уголок 40х40х2 и, двигаясь по столу, стал выравнивать высоту в центре листов и профилей относительно краев. После снятия угла я проверил зазоры и ровность в поперечном, продольном и диагональном направлениях.

MV-100 твердеет как камень, поэтому эксплуатационные характеристики и жесткость стола не были утрачены.

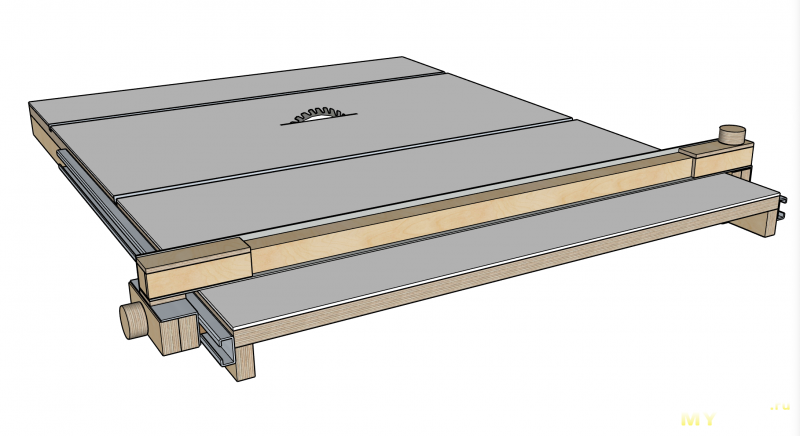

Далее необходимо было сделать параллельную остановку. В качестве основного элемента упора использовался алюминиевый профиль 40х40х2 (который я ранее использовал для выравнивания). Для увеличения жесткости и веса упора, а также для облегчения сборки последующих элементов, было решено вклеить в профиль деревянный брус 30х30. Я также склеил его клеем МОМЕНТ МВ-100. Остальные части ограничителя также были сделаны из профилей и склеены двойными полосками фанеры шириной 40 мм.

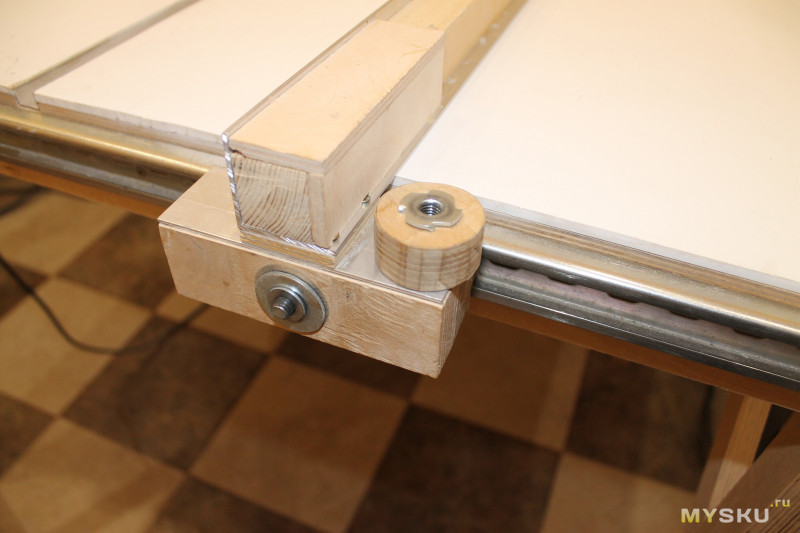

Для размещения и фиксации упора была выбрана система, состоящая из С-образного стального профиля, дубовой паркетной направляющей и квадратной шайбы на длинном болте M8. Головка болта была хорошо отшлифована, квадратная толстая шайба (от крепления направляющей планки кабеля) имела углубление, в которое была утоплена головка болта, и была установлена с помощью двухкомпонентного эпоксидного клея.

На заднюю часть болта, проходящего через крепление поперечного упора, был установлен круглый держатель с гайкой-ушком M8 (держатель также был изготовлен из фанеры непосредственно на пильном диске).

Квадратная шайба с ползунами вбивается в С-профиль, относительно которого движется конструкция ограничителя, после ввинчивания держателя ограничителя квадратная шайба прижимается к внешним сторонам С-профиля и ограничитель фиксируется относительно стола. Квадратная шайба также предотвращает вращение винта в профиле при затягивании крепления.

На обратной стороне стола также есть С-профиль, и я хотел сделать похожую систему, но я беспокоился, что упор будет сильно застревать при скольжении, а мне нужно крепление и с обратной стороны, мне также нужен упор, который плоский относительно оси симметрии с обеих сторон, и с креплением только в одной точке это не всегда работает, где он плоский, а в некоторых положениях и +2-3 мм, может быть не идеальный С-профиль, хотя он выглядит плоским.

Я придумал гораздо более простую конструкцию: в нижней части С-профиля я разместил направляющую часть с установленным в ней штифтом М8, а через промежуточный и упор просверлил отверстие и вывел противоположную часть штифта, на которую установил еще один кронштейн с прижимной гайкой М8. Теперь, затянув ручку, я прижимаю ползун к С-профилю через оправу и таким образом устанавливаю дальнейшую часть упора относительно стола.

Работа с остановкой осуществляется следующим образом:

— Ослабьте обе ручки на упоре;

— Переместите остановку в нужном направлении;

— Измерьте с помощью квадрата необходимое расстояние от упора до оси резания в нижней части упора;

— Закрепите нижнюю часть с помощью ручки;

— Проверьте расстояние от упора до центральной линии разреза в верхней части упора;

— Закрепите верхнюю часть с помощью ручки;

— вы готовы к распиловке.

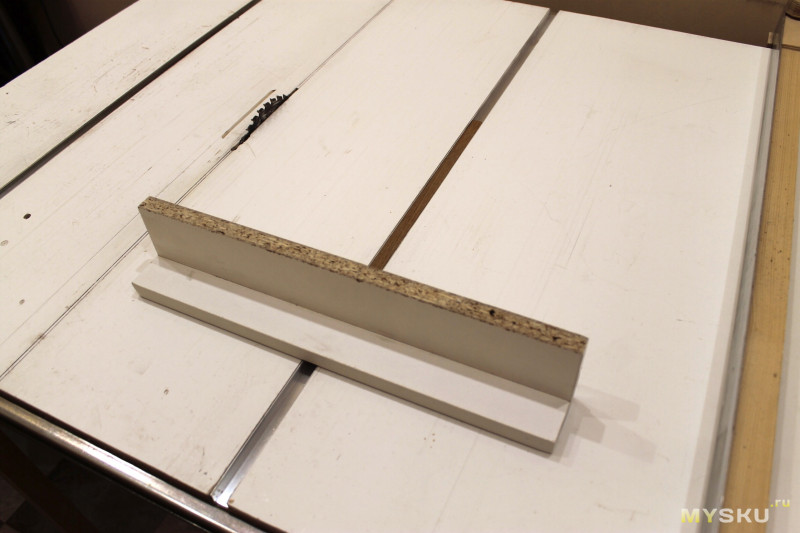

Для перемещения деталей и предметов на столе были изготовлены простая каретка и небольшой толкатель с направляющими полозьями.

Конструкция каретки и толкателя изготовлена из остатков 16 мм ДСП, в толкателе также используется алюминиевый профиль 40x40x2. Направляющие для рельсов изготовлены из дуба, вырезаны из тонких планок дубовой паркетной доски.

Я приклеил полозья к кареткам с помощью ПВА и дополнительных саморезов.

Чтобы улучшить скольжение дубовой планки в алюминиевом канале, направляющем ее, я пропитал дубовые планки распыленной силиконовой смазкой, дерево впитало ее и прекрасно скользило в профиле без заеданий.

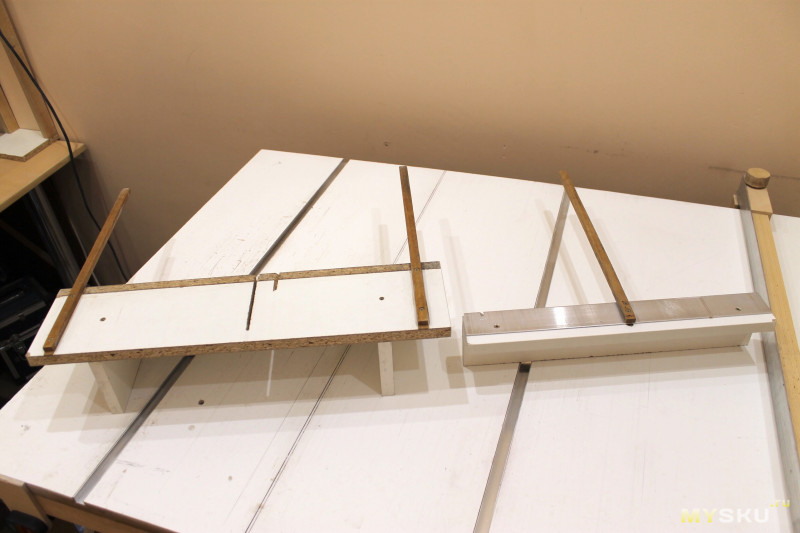

Помещение для мастерской в доме очень маленькое, поэтому стол должен быть разборным (он нам не нужен — мы его разобрали), а также переносным, чтобы его можно было вынести на улицу для работы. Поэтому было решено сделать ножки стола в виде съемной вертикальной рамы со стойками.

В нижней части стола, в виде фанерных полос, были вклеены аналоги с гайками M8 для крепления вертикальных рам к столу с помощью винтов с шайбами.

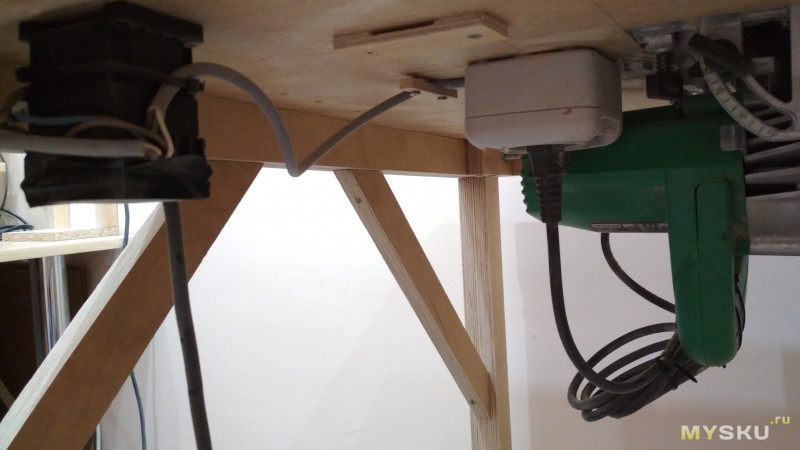

Для электрического подключения пилы я установил розетку непосредственно рядом с пилой, к которой подключается обычная сетевая вилка пилы. Розетка подключена к контактору, контактор управляется кнопочным блоком START/STOP, установленным на отдельной пластине в передней части стола. Контактор питается от отдельного длинного кабеля, подключаемого к розетке. Кнопка питания на пиле закреплена с помощью застежки-молнии.

Я также использую самодельный циклон, сделанный из ведра, крышки и канализационных фитингов, для сбора пыли и опилок из пылесоса:

В чем заключаются проблемы и что я планирую сделать:

— Небольшое биение диска, не совсем уверен, проблема ли это с валом или с самим диском (я использую один диск), но расстояние между осевыми линиями реза по обе стороны диска (ширина фрезы) составляет 4 мм. На самом деле это не критично, мы видели по отношению к достигнутой линии отреза, но я хочу не усложнять, попробую заменить диск;

— для изготовления пластины с нулевым зазором из алюминиевого листа, хотя в процессе работы я заметил, что образование стружки на обратной стороне разрезаемого листа можно уменьшить, если уменьшить высоту свеса лезвия, например, сделать свес 15 мм для 10-мм фанеры, очевидно, что угол, под которым зуб выходит из материала, значительно изменяется;

— сделать регулировочное устройство для пилы аутригера, сейчас высота аутригера устанавливается стандартным зажимным механизмом, но для этого мне приходится полностью снимать коробку, что не очень удобно;

Стол работает, очень хорошо, то, что я на нем делал — вы можете увидеть в других моих обзорах. Для непрофессионального использования его вполне достаточно. Его было легко приготовить, быстро и не дорого.

Конечно, существуют гораздо более совершенные конструкции, но они требуют больше времени и денег.

Если есть еще вопросы/критика/комментарии/предложения по улучшению, думаю, всем будет полезно, так как комментарии на mysk — это большой кладезь знаний.

1) Не оставляйте краску на кисти. Если вы меняете щетки, ту, которой не пользуетесь, сразу же бросайте в банку с водой. Акрил довольно вреден для синтетических кистей, и они просто начинают пушиться через некоторое время.

3 идеи открыток на Хэллоуин

Скоро Хэллоуин. Праздновать или не праздновать — личное дело каждого человека. Для тех, кому не все равно, несколько идей для бумажного декора:

? Летучие мыши.

Очень простое оригами. Делается из 1 квадрата бумаги без ножниц и клея.

? Рот с клыками

Не самое простое оригами, но эффект получается интересным. Вам понадобится 1 квадрат бумаги.

? Призраки в шляпах

Милые привидения в шляпах. Изготовлен из 1 квадратного листа бумаги, белого с одной стороны.

Еще несколько идей в этом посте: Бумага с паутиной для Хэллоуина

После приобретения всех инструментов и материалов можно переходить к следующим шагам. Вы можете сделать хороший стол для циркулярной пилы своими руками, если будете правильно следовать проектам и конструкции стола.

Сборка циркулярной пилы в самодельном столе

Если в конструкции циркулярной пилы нет специальных отверстий для крепления ее к столу, их придется просверлить. Обратите внимание, что даже сверление дополнительных отверстий считается модификацией и аннулирует гарантию.

Циркулярная пила крепится к столу снизу. Если верхняя часть еще не прикреплена к основанию, ее можно просто перевернуть. Если он прикреплен, лучше перевернуть весь стол вверх дном или положить его на бок, чтобы было удобнее работать. Инструмент должен быть закреплен так, чтобы шляпки не выступали за плоскость рабочей поверхности.

Для установки пилы не требуется сверление. Станок можно закрепить с помощью зажимных планок и саморезов. После установки столешница переворачивается и крепится к остальной части машины с помощью винтов.

Чтобы увеличить максимально возможную глубину обработки, для поднятия пильного диска установлен специальный подъемник. Это не обязательно, но циркулярная пила гораздо удобнее с подъемным устройством.

Домкрат крепится к раме конструкции с помощью стальной пластины. Для того чтобы поднять пильный диск, необходимо затянуть винты. Правильная высота регулируется с помощью гаек. Они зафиксируют устройство на нужной высоте.

Правильные расчеты, грамотная конструкция рамы и надежно закрепленная столешница с установленной пилой позволят вам быстро и качественно разрезать материал. Нет ничего слишком сложного, всю работу можно сделать своими руками. Специализированные инструменты тоже не нужны, все есть дома или можно взять напрокат.

Как только основная часть будет изготовлена, электропила собрана на импровизированном столе.

Сборка циркулярной пилы на предварительном столе

После изготовления основного корпуса, Электропила устанавливается в самодельный стол.

- На этапе изготовления стола в столешнице были проделаны все необходимые отверстия.

- При установке стационарной пилы наклон инструмента должен быть идеально отрегулирован, иначе распиловка деревянных деталей не будет проходить должным образом. Сначала поместите инструмент на готовую столешницу во все пазы и определите, нужно ли изменить угол наклона. Если угол не такой, как вы хотите, вам нужно будет отрегулировать его с помощью специальных винтов, это самый простой вариант. В качестве альтернативы можно вырезать специальные стержни, которые крепятся к столешнице, и установить на них электропилу под необходимым углом.

- Если инструмент установлен правильно, все отверстия выровнены, установите и прикрутите опорную плиту к столешнице и затяните ее изнутри с помощью гаек с пружинными шайбами.

- После установки ручной циркулярной пилы возьмите брусок чуть большего размера, чем тот, который используется для регулировки угла, и прикрепите его к столешнице в месте разметки платформы пилы.

Эта планка нужна для того, чтобы при снятии циркулярной пилы со стола ее можно было установить точно на то же место без дополнительной разметки.

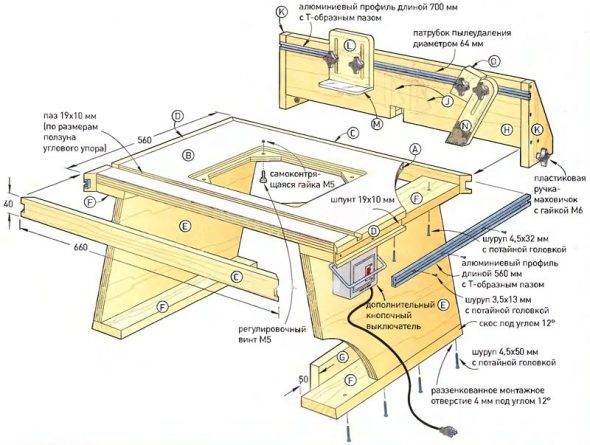

Пример строительного чертежа — размеры выбираются индивидуально:

Как сделать скамейку для циркулярной пилы в домашних условиях своими руками

Заводские конструкции в основном изготавливаются из металла — они предназначены для электропил. Однако ваша задача — сделать процесс сборки как можно более простым и недорогим. Поэтому Замените металл на дерево или фанеру.

Если вы выбрали в качестве материала дерево, отдайте предпочтение породе:

- ель;

- дуб;

- клен.

Самодельный стол предназначен для ручных циркулярных пил или инструментов с максимальной мощностью 1100 Вт. Преимуществом станков, изготовленных из металла, является их устойчивость к воздействию влаги. Для повышения стойкости древесины все элементы перед сборкой пропитываются водоотталкивающим составом.

Стол из фанеры — идеальный вариант. Выбирайте влагостойкие сорта — они практически неубиваемы.

Поскольку определенная часть лезвия находится внутри столешницы, глубина реза уменьшается пропорционально расстоянию.

Совет! Выбирайте пилу с большим диаметром диска, и поверхность стола будет тоньше, но тверже и прочнее.

Для повышения удобства работы комплектуйте изделие ограничителем длины и угла.

Важно! После закрепления конструкции на столе необходимо разместить устройство для включения и выключения двигателя. Для этого проделайте отверстие в корпусе.

Этапы производства

Прежде чем сделать удачное крепление, необходимо учесть множество деталей.

Как правильно настроить пилу

Следуйте приведенным ниже пошаговым инструкциям, чтобы правильно настроить пилу:

- Расположите приспособление так, чтобы заготовка вошла в подготовленный паз.

- Отметьте места для болтов сошника. Они используются для фиксации пилы.

- Сделайте отверстия в фанере. Их диаметр должен составлять 8 мм.

- Сделайте зенковку. Это позволяет головкам винтов погружаться в них.

- Осторожно вставьте пильный диск и закрепите его винтами.

Важно! После закрепления конструкции на столе установите блок для включения и выключения двигателя. Для этого в корпусе необходимо сделать отверстие.

Делать остановки

Наконец, необходимо установить упоры. Стандартным компонентом многих станков является упор для продольного реза. Обычно для упора используются деревянные доски или алюминиевые карнизы. Важно выбрать правильные размеры. Деталь должна доходить до конца стола.

Чтобы сделать остановку, выполните следующие действия:

- Подготовьте обычный лист фанеры. Его толщина должна составлять 1 см.

- Прикрепите деталь высотой не менее 2 см.

- Прикрепите вторую полоску к нижней части основы. Она перпендикулярна первой.

- Отрежьте лишнюю длину основания.

Используйте винтовые зажимы для фиксации поперечин на заготовке. Вы также можете использовать для этой цели деревянные шайбы. Эти зажимы помогают закрепить рельсы всех размеров.

Разделочный стол легко сделать самостоятельно. Все, что вам нужно сделать, это внимательно прочитать инструкцию и подготовить все необходимое.

Читайте далее: