Изготовление шпона возможно и в домашних условиях. Если у вас есть хотя бы некоторые навыки работы с деревом и некоторые инструменты, вы можете приступить к работе. Чтобы сделать фанеру из пиломатериалов своими руками, вам понадобится деревянный брусок, на котором следует разметить вертикальные линии на расстоянии не более 12 мм друг от друга. Затем древесину, закрепленную на верстаке, следует распилить по меткам лобзиком или пилой.

Технология производства шпона

Шпон – это древесный материал в виде полос или листов толщиной не более 3 мм. В его производстве используется около 200 пород древесины, включая многие редкие виды. Производство шпона – это автоматизированный, высокотехнологичный процесс. В этой статье описано, как производится шпон промышленным способом и в домашних условиях.

Сегодня шпон широко используется во всех видах строительства и изделий. Чаще всего его используют для изготовления дверных коробок, мебели и листов шпона. Нередко футляры для музыкальных инструментов изготавливаются из шпона. Декоративные и отделочные работы также часто требуют использования шпона.

Шпонирование вручную

Опасно браться за эту задачу без базовых инструментов и хотя бы минимального опыта работы с деревом.

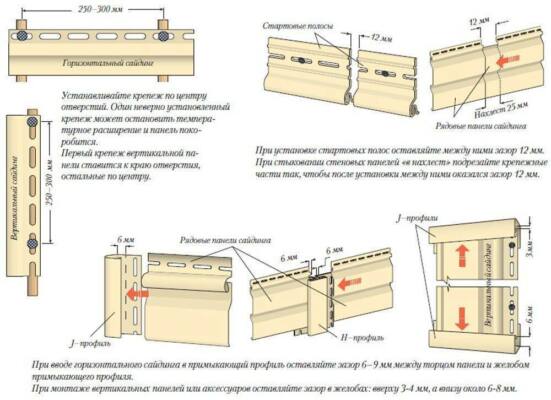

Пиленый шпон нарезается из готовой древесины, которая затем поперечно разрезается на вертикальные полосы с максимальным шагом 12 мм. Для безопасной резки лобзиком брус предварительно натягивается на верстаке.

Строганный – изготавливается аналогично, но после дальнейшей обработки рубанком (актуальнее использовать электрорубанок).

Строганый шпон изготавливается из заготовок круглого сечения (получаемых с помощью точила) или из готовых бревен. Технология такая же, как и в предыдущих случаях.

Кроме того, шпон можно шлифовать, покрывать лаком, красить или защищать.

Шпон – это тонкая плита древесины. Виниры изготавливаются различными способами, три основных: распиливание, строгание и отслаивание.

Распиловка готового материала

Технология производства шпона.

Распиловка шпона аналогична распиловке обычной доски. Однако требования к лесопильным станкам гораздо строже: требуется очень точная регулировка плоскостей резания, а скорость подачи древесины гораздо ниже, чем обычно. Шпон получается ровным, гладким и практически не требует повторной обработки. Ленточнопильные станки хорошо подходят для такого типа производства шпона. Есть только один момент, который необходимо учитывать: около 60% древесины неизбежно превращается в опилки. Назовите это ценой за качество шпона, но этот метод производства не используется с ценными породами древесины. Высококачественный материал, полученный в результате распиловки, всегда находит применение в производстве продукции высокого класса. Используется для инкрустации мебели. Из такого же шпона изготавливают верхние части музыкальных инструментов.

Пиленый шпон должен “созревать” в течение определенного периода времени в затемненном помещении с заданной влажностью. При массовом производстве шпон выдерживается под прессом в течение короткого периода времени. Это совсем не лишнее, так как после распиловки древесину можно нагреть и ускорить испарение влаги. Это может привести к различным искривлениям и изгибам. Лучше защитить материал и избежать повреждений, поместив его под пресс.

Гораздо проще получить шпон путем строгания. Не бойтесь: только в Средние века шпон строгали из обычной доски с помощью рубанка. Сейчас все гораздо более высокотехнологично: блок дерева (просто блок!) зажимается на верстаке, и широкий острый нож снимает слой определенной толщины.

И вот он – шпон. Требования к оборудованию одинаковы: очень точная настройка, низкая скорость подачи. Нож должен иметь определенный угол заточки, который выбирается в зависимости от требуемой толщины шпона и плотности древесины. Такой шпон очень часто используется для изготовления фанеры. Чтобы шпон был хорошего качества, шпон должен быть такого же качества. Однако в процессе производства от этого принципа часто отказываются в пользу количества произведенной продукции. При этом совершенно забывается, что на заключительном этапе шпон прессуется, а значит, подвергается довольно внушительным нагрузкам. Если он плохого качества, то появятся типичные трещины.

С точки зрения внешнего вида, шпон может быть:

производственные характеристики

Сырье для производства шпона (заготовки и их обрезки – бруски) должно соответствовать ряду параметров:

- для фанеры – длина блока от 0,8 до 3,2 м;

- для лущеного шпона – длина от 1,5 м

- Диаметр заготовок не имеет значения. С экономической точки зрения лучше использовать материал диаметром не менее 18 см, а для строганного шпона 22-26 см;

- Древесина должна быть без дефектов, таких как сучки, трещины и червоточины;

- Форма древесины должна быть без видимых дефектов (кривизны).

Подготовка сырья состоит из трех этапов:

- распиловка бревен на поленья.

- их гидротермальной обработки.

- дебаркадер.

Методы производства

Мы можем производить различные виды шпона, выбирая один из следующих методов производства шпона:

- Метод пилинга. В процессе производства верхний слой снимается со специально подготовленной ротационной древесины (спиральная стрижка). Подходят хвойные и лиственные породы. Листы шпона имеют большие размеры. Рисунок таких листов не является четким и ярким. Часто лущеный шпон приклеивается к фанере.

- Метод строгания. При таком способе обработки поверхностный слой удаляется в поперечном или продольном направлении. В качестве сырья подходит только древесина лиственных пород. Получаемый материал плотный с ярким и четким рисунком. Шпон строгают для производства мебели и дверных полотен.

- Метод распиловки. Листы получают путем обрезки бревен. Стоимость таких листов высока из-за большой доли отходов древесины.

Технологический процесс

Процесс производства шпона происходит следующим образом

- Термическая обработка поступающей древесины для повышения ее пластичности;

- Кора, грязь и песок удаляются с ломтиков окорочным станком;

- Бревна распиливаются на бревна определенного размера;

- Бревна сначала ошкуриваются, а затем очищаются;

- После лущения шпон сушат, сортируют и упаковывают.

Технология производства строганного шпона:

- Сырье подвергается поперечной распиловке и разрезается на бревна соответствующей длины;

- Обрезки распиливаются по длине для получения древесины площадью два акра;

- При необходимости брусок уменьшается вдвое;

- Затем лезвия подвергаются термической обработке в автоклаве или паровой камере;

- Готовый шпон строгается на фуговальном станке, а затем передается на роликовые сушилки для сушки;

- Высушенный шпон нарезается и упаковывается.

Термин “шпон” – это немецкое слово, которое означает “скол”. Шпон – это слово, используемое производителями мебели и дверей для описания древесины, которая состоит из плита из натурального дерева с небольшой толщиной. Используется для покрытия поверхности различных видов мебели и дверных изделий.

Преимущества шпонированных панелей

Виниринг используется для изготовления стеновые панели, имитирующие дерево. Они получаются путем наклеивания шпона на материал. Стоит отметить, что склеивание можно производить на ДСП или МДФ. Основное отличие от массива дерева в том, что шпонированные панели доступны по цене. Это означает, что они доступны по цене для большинства потребителей. Заказывая мебель или шпонированные панели, человек получает предметы интерьера, которые приобретают ряд положительных качеств.

Для интерьера помещения, отделанного шпонированными панелями, характеризуются следующими преимуществами:

- естественный внешний вид и экологическая безопасность материала;

- высокая прочность и долговечность;

- красивая текстура и превосходный внешний вид;

- возможность проявить свою индивидуальность и хороший вкус.

Высококачественные шпонированные панели неотличимы от массива дерева. Они представлены на рынке такими породами дерева, как дуб, бук и красное дерево. Наряду с ними предлагаются также панели из экзотических для нашей страны видов. К ним относятся:

- палисандр;

- чиригейро.

Различные виды лаковых смесей используются для отделки шпонированных панелей. Используемые покрытия бывают разных оттенков:

- глянцевый;

- полуматовый;

- с различными оттенками.

По характеру циркуляции сушильного агента вальцовые сушилки могут быть с продольной циркуляцией (по отношению к шпону), поперечной циркуляцией и с обдувом форсунок.

Технология производства ротационного шпона

Виниры могут быть нарезаны, строганы или распилены тремя способами.

Основное применение ротационного шпона – производство слоистых материалов, таких как фанера, ламинат, гнутоклееная древесина и другие.

Изогнутая мебель из деревянного шпона

В зависимости от качества древесины и ее обработки шпон делится на пять сортов: E (элита), I, II, III, IV – для твердых пород дерева

Ex (элита), 1x, IIx, IIIx, IVx – для хвойных деревьев.

Стандартная толщина шпона лиственных пород: 0,55; 0,75; 0,95; 1,15; 1,25 – 4,00 с градацией 0,25 мм. Стандартные толщины шпона из хвойных пород следующие: 1,2 – 4,0 мм с градацией 0,4 мм; 4,0 – 6,5 мм с градацией 0,5 мм.

Маркировка шпона должна содержать следующую информацию

– название продукта

– порода древесины;

– класс;

– размеры;

– Стандартная маркировка.

Пример условного обозначения березового шпона сорта Е, длиной 1300 мм, шириной 800 мм и толщиной 1,15 мм:

Фанера, береза, Е, 1300*800х 1,15 ГОСТ 99-96.

В качестве сырья для производства лущеного шпона могут использоваться следующие породы лиственных пород: дуб, клен, ясень, береза, вяз, бук, граб, ольха, осина, тополь и липа. Наиболее часто используемые породы – береза, ольха и осина.

Береза считается лучшей породой древесины для отслаивания, поскольку она обладает следующими свойствами:

– низкая технологичность;

– однородная структура;

– высокая прочность.

Недостатки березовой древесины:

– Неправильная форма ствола;

– Относительно большая доля коры;

– Сильное прилипание коры к древесине.

Различия в хвойных породах:

– Высокое содержание смолы, которая ухудшает качество склеивания при производстве шпонированной фанеры;

– Значительные различия в свойствах ранних и поздних слоев роста, что приводит к неодинаковой прочности и толщине лущеного шпона, его повышенной шероховатости и препятствует получению тонкого шпона;

Сырье лиственных пород может быть заготовлено в виде бревен или штабелей. При диаметре 16 см и более можно собирать урожай 1,3 м, 1,6 м и кратные им; при диаметре 18 см и более можно собирать урожай 1,91 м, 2,23 м, 2,54 м и кратные им. Минимальный диаметр для хвойных деревьев составляет 18 см. При диаметре 18 см и более длина составляет 1,3 м, 1,6 м и кратные им; при диаметре 20 см и более длина составляет 1,91 м, 2,23 м, 2,54 м и кратные им.

Бревно – это отрезок, длина которого кратна длине будущих бревен.

Технологический процесс производства лущеного шпона включает в себя следующие операции

– Доставка сырья на склад;

– Гидротермическая обработка*;

– распиловка бревен на части*;; – распиловка бревен на части

– дебаркинг*;

– Сокращение запасов;

– Нарезка полос шпона на форматные листы и подбор коммерческих кусков шпона;

– Сушка шпона;

– сортировка;

– Ремонт листов шпона и сборка шпона в форматные листы.

*GTP, поперечная резка и окорка могут использоваться взаимозаменяемо в зависимости от условий на предприятии.

Доставка на склад Сырье может транспортироваться автомобильным, железнодорожным или водным транспортом. Для предотвращения грибкового окрашивания при хранении бревен более 3 дней необходимо принять меры по поддержанию высокой влажности сырья. Для этого торцы бревен следует покрыть краской или антисептической пастой, а штабеля затенить. Если мощности предприятия позволяют, рекомендуется хранение в бассейне или в плотных кучах с регулярным выпадением осадков. Зимой сырье защищено от замерзания (если хранится на улице).

Гидротермическая обработка сырья – Гидротермическая обработка – это обязательная операция, которая повышает пластичность древесины. Без гидротермальной обработки невозможно получить винир хорошего качества, так как он будет трескаться во время отслаивания.

Сырье должно быть нагрето до температуры от 30 до 55°C, в зависимости от породы древесины. Так, например, для березового и ольхового сырья температура на поверхности будущего карандаша должна быть не менее 20С, на поверхности – не более 40-50С. Продолжительность гидротермальной обработки зависит от породы, размера сырья, его начальной температуры и содержания влаги, а также температуры среды обработки.

Гидротермическая обработка может проводиться в воде (в этом случае она называется кипячением) или в среде насыщенного пара (выпаривание). Для производства ротационного шпона обычно используется паровой метод. Процесс сварки под давлением может быть как мягким, так и жестким.

Мягкий режим характеризуется температурой среды (воды) в диапазоне 35-45°C и длительным временем обработки. Древесина полностью размораживается и нагревается до температуры, близкой к температуре обрабатывающей среды. Преимуществом мягкого режима является равномерная температура древесины и, как следствие, высокое качество шпона. Недостатком является необходимость в большой производственной площади.

Жесткий режим предполагает высокую температуру окружающей среды до 90°C и короткое время обработки, в течение которого заготовки полностью размораживаются, а температура по периметру будущего “карандаша” повышается до 15-20°C. Поскольку внешние слои обработанных заготовок будут находиться при температуре, значительно превышающей оптимальную, после выгрузки из бассейна их необходимо хранить в помещении. Во время отверждения температура на поверхности заготовки снижается, а температура внутри заготовки повышается. Однако, как правило, невозможно добиться полной однородности температуры по всему объему. Это приводит к снижению качества шпона, что является серьезным недостатком систем твердого отверждения. Преимуществом является уменьшение производственной площади, что приводит к сокращению времени обработки.

Для гидротермической обработки сырья чаще всего используются варочные ванны открытого или закрытого типа.

Бассейны для гидротермальной обработки

Гидротермическая обработка может проводиться до или после окорки и раскалывания бревен. Если сначала провести гидротермическую обработку, это облегчит окорку, особенно в зимний период. Однако бассейны для окорки загрязнены частицами коры, дубильными веществами и песком. Кроме того, энергия используется для нагрева некондиционной древесины, которая затем удаляется из процесса на этапе окорки. Предварительная обработка сырой древесины повышает культуру производства и сокращает продолжительность отопительной операции.

Распиловка бревен на доски. Тенон – это круглая деталь, длина которой кратна длине бревна. При поперечном распиле пилы должны быть перпендикулярны оси бревна. Торцевые или ступенчатые срезы не допускаются.

Для раскалывания бревен можно использовать следующие режущие устройства

– Переносные электроинструменты (например, бензопилы);

– Однопильные стационарные деревообрабатывающие станки с бензопилами или дисковыми пилами;

– Многоинструментальные стационарные (обычно дисковые пилы) поперечно-строгальные станки.

Выключатель

Откупоривание может выполняться на специально разработанных окорочных станках или на лущильных станках. Окорочная обработка на окорочном станке имеет следующие преимущества

– Уменьшение затупления лезвия пилинга;

– Расстояние между пилинговым ножом и прижимным роликом меньше;

– Окоренный шпон без коры может быть использован для получения щепы лучшего качества для переработки;

– Производительность машины увеличивается на 5%;

– Повышается качество шпона;

– Создаются условия для более комплексного управления отходами;

– Если окорка выполняется перед УЗС, то продолжительность УЗС сокращается, расходуется меньше тепла, меньше грязи и мусора в бассейне и требуется меньше труда для очистки.

Подача окоренных кусков в окорочный станок

Tinkering. Шелушение – это процесс распила древесины в плоскости, параллельной направлению волокон и перпендикулярной их длине. Во время окорки стружка вращается, а нож перемещается вперед прямолинейным движением в направлении оси вращения стружки. Ширина полосы шпона равна длине блока, а общая длина зависит от диаметра блока и толщины шпона.

На качество шпона при лущении существенное влияние оказывает взаимное расположение ножа и линейки, их линейные и угловые параметры, а также степень обжима шпона.

Работа на лущильнике включает следующие операции:

1) Материал направляется к загрузочному устройству и помещается между шпинделями;

2) Приспособление зажимается большими кулачками бабки и включается вращение шпинделей;

3) При быстрой подаче ползун втягивается, а центрирующие губки отводятся;

4) Ускоренная передача переключается на окорочную передачу, при этом прижимная планка втягивается;

5) После окорки включается рабочая подача и одновременно опускается прижимная планка;

6) когда диаметр заготовки составляет 120-130 мм, автоматически включается устройство, предотвращающее изгиб заготовки, и большие кулачки заменяются маленькими

7) когда ползун подходит к кулачкам, ползун автоматически останавливается и при быстрой подаче реверсируется, шпиндели перестают вращаться, разводятся и карандаш падает.

Подача заготовок на шелушильную машину

Когда продукт выходит из чанкера, мы различаем четыре зоны:

I – зона склеивания виниров. Первая зона является следствием неправильной формы ствола (кривизна, перемычки и эллипсоидное сечение);

II – зона кускового шпона. Куски шпона длиной до половины длины бревна и шириной более 150 мм называются короткими коммерческими кусками. Куски длиной, равной длине блока, и шириной более 150 мм называются длинными деловыми кусками;

III – Форматированная поверхность шпона;

IV – Карандаш. Диаметр карандаша зависит от диаметра малого шпинделя шелушильной машины, глубины нагрева массы при термообработке и в среднем составляет около 75 мм.

Начальные зоны при зачистке куска

Объем древесины, содержащейся в каждой из рассматриваемых зон, можно охарактеризовать следующими цифрами: зона шпона 23-28%, зона цельного шпона 5-7%, зона цельного шпона 57-59%, зона карандаша 5-7%. Рован и карандашный шпон – это отходы производства. Уложенные в стопу шпоны собираются в форматные листы.

Выход шпона из лущильных машин

Выход отливки в значительной степени зависит от правильного центрирования массы в шелушильной машине. Цель центрирования (выравнивания) бревен – совместить ось бревна с осью вращения шпинделей лущильного станка. Точность выполнения этих операций в значительной степени определяет эксплуатационные характеристики шпона. Это называется центрирующим устройством (CBI). Центрирование затруднено из-за различной формы поперечного сечения прядей шпона и неравномерности их длины.

Линия по производству шпона

Раскрой полос шпона на форматные листы и подбор блоков делового шпона. Раскрой полос шпона на форматные листы чаще всего осуществляется с помощью форматных резаков гильотинного типа. Использование петлевого конвейера создает буферный запас шпона и уменьшает длину конвейера.

Лента лущеного шпона на седловом конвейере за лущильным станком. Резка шпона на листы

Сушка шпона. Процесс сушки шпона имеет несколько важных отличий от процесса сушки пиломатериалов. К ним относятся:

– Небольшая толщина листа шпона (0,3-4,0 мм) с большой площадью поверхности создает благоприятные условия для интенсивного удаления влаги;

– Шпон можно сушить при очень высоких температурах без ущерба для его качества;

– Время высыхания очень короткое и измеряется минутами;

– В течение всего процесса сушки листы шпона необходимо держать в горизонтальном положении, чтобы избежать деформации и дать им возможность свободно высохнуть.

Наиболее распространенными сушильными устройствами являются роликовые сушилки с парами вращающихся роликов, которые перемещают шпон через поток нагретой сушильной среды. Валковые сушилки – это устройства непрерывного действия с многократной принудительной циркуляцией сушильного агента. Сушилки являются многоярусными, т.е. рольганги, по которым движутся листы шпона, расположены друг над другом в несколько рядов (от 3 до 8).

Многоэтажная сушилка для шпона

В зависимости от типа сушильного агента различают воздушные и газовые вальцовые сушилки. В осушителях воздуха с паровым обогревом температура не превышает 130 0 °C. Газогенераторные сушилки могут достигать температуры до 300 0 °C в первом процессе сушки и 180 0 °C во втором, не ухудшая качества шпона. Скорость сушки увеличивается в 2,0-2,5 раза.

Что касается циркуляции сушильного агента, то вальцовые сушилки могут быть с продольной циркуляцией (по отношению к шпону), поперечной циркуляцией и с обдувом форсунок.

Сортировка шпона. После сушки шпон сортируют, т.е. делят на группы в соответствии с породой древесины, размером и качеством листов шпона.

Шпон для фанеры общего назначения подразделяется на восемь сортов:

– пять марок для наружных слоев фанеры: Е (элитная), I, II, III, IV;

– Три сорта для внутренних слоев фанеры: 1, 2, 3.

Листы шпона сортируются по наличию дефектов древесины, таких как сучки, грибковые инфекции, изменение цвета, трещины, а также по дефектам обработки, главным из которых является шероховатость поверхности.

Метод организации сортировки шпона:

1. вручную непосредственно у сушилки.

2. с помощью сортировочного конвейера в предназначенном для этого месте (сортировочный двор).

На ленте, установленной на выходе из сушилки.

Ремонт виниров. Качество шпона можно улучшить путем: a) вырезания участков заплаты из шпона, содержащих недопустимые дефекты; b) ремонта отформатированных листов шпона; c) сшивания трещин клейкой лентой или скобами.

Первый из этих методов используется при переработке крупнозернистого высококачественного сырья. В этом случае вырезание дефектных участков и последующее соединение полученных полос в отформатированные листы не отнимает много времени. Однако если необработанная древесина имеет диаметр 20-40 см, лучше разрезать полосу шпона на форматные листы и затем отремонтировать их.

Перекрашивание заключается в вырезании дефектов и замене их вставкой из прочной древесины. Эта операция должна выполняться при следующих условиях: a) полное удаление дефекта; b) вставка плотная; c) волокна листа шпона и вставки совпадают; d) цвет и толщина листа шпона и вставки одинаковы. Герметичность вставки обеспечивается за счет нахлеста (0,1-0,2 мм) и более высокой (на 3-5%) влажности вставки по отношению к листу шпона. Форма вставки может быть овальной, “лодкообразной”, “собачья кость” и др. Размеры вкладышей могут варьироваться от 25×15 мм до 100×60 мм. Практика показывает, что из общего количества сухих листов шпона можно отремонтировать 10-30%.

Повторное соединение шпона. При лущении замши и последующей обработке полученного шпона получается 15-20% кускового шпона, который может быть собран в листы и нанесен на внутренний, а иногда и на внешний слои шпона. Этот процесс называется склеиванием ребер и включает в себя следующие этапы:

– Предварительная сортировка изделий по качеству, ширине и толщине;

– Выравнивание краев деталей;

– Соединение полос шпона в отформатированные листы.

Куски шпона можно соединять тремя способами:

1) бумажная клейкая лента;

2) синтетическая нить, покрытая термопластичным клеем (в настоящее время наиболее распространенный метод сращивания);

3) приклеивание гладкой бусины;

4) точечным нанесением клея на шов.

Восстановительная машина

При производстве шпона для фанеры большого формата часто возникает необходимость соединять полосы шпона не только по ширине, но и по длине. Соединение обычно выполняется на разъеме. Тенонирование выполняется с помощью фрезерного станка.

На самом деле, суть шпонирования остается неизменной при тюнинге салона и важна для тех, кто не хочет идти на компромисс, покрывая компоненты так называемой пленкой “woodgrain”. В результате достигается максимальная визуальная достоверность декора. Однако ценна не только визуальная составляющая, на самом деле детали действительно покрыты тонким слоем дерева. Это придает автомобилю особую эстетику и изысканный стиль. Такую отделку можно встретить в салонах автомобилей премиум-класса. Среди них Jaguar, Mercedes, Range Rover, Bentley и другие.

Шпонирование (как мы делаем древесину)

Доброе утро, друзья! Пока мы делаем последние приготовления к скорому открытию нашей “штаб-квартиры” или “офиса”, я решил выполнить обещание, которое дал несколько постов назад – рассказать вам о чем-то интересном.

Недавно я задумался, что еще я не сказал о наших услугах. И я понял, что по какой-то непонятной причине почти не упоминал о такой замечательной “штуке”, как шпонирование.

Для тех, кто не знаком со всем, что связано с тюнингом, это слово говорит о многом и не требует дополнительных слов. Но! Всегда есть те, кто постоянно что-то добавляет в свои знания, как в копилку, расширяя свои перспективы, и, конечно, есть те, кто только начинает вникать во все эти вопросы. Для всех вас, дорогие мои, сегодня я расскажу, что такое виниринг, как он делается, где используется и на что следует обратить внимание.

Кстати, прежде чем начать свой скучный рассказ, я хотел бы дать традиционное название этой рубрике, в которой я рассказываю обо всех наших услугах. Я не могу вспомнить, делал ли я это раньше, так что извините, придется сделать это снова. Так давайте же назовем его таким же банальным, как и все остальные “все обо всем”! Давайте перейдем к рассказу…

Как вы знаете, очень редко можно найти что-то деревянное в современном автомобиле, особенно заводском. Надо сказать, что весь процесс фанерования довольно трудоемкий и недешевый. К сожалению, производители всегда стараются сэкономить, удешевить весь материал и получить как можно больше прибыли. Единственная хорошая новость заключается в том, что есть такие парни, как мы, которые дорабатывают то, что производители упустили из виду.

Это было лирическое отступление, крик души, но я начну с самого простого – с определения. Фанерование, или, как его называют строители, процесс шпонирования, – это метод покрытия благородным шпоном изделий из древесины, не предназначенных для декоративных целей. И хотя это звучит просто, на самом деле процесс не так прост.

Отделка салона автомобиля шпоном – это несколько иной процесс. Поверхность детали или плитки, на которую будет наклеиваться шпон, зачищается для приклеивания. Шпон обычно пропитывается специальным раствором, чтобы придать материалу необходимую гибкость. Затем клей наносится на обе соприкасающиеся поверхности. Затем происходит тонкий декоративный процесс склеивания шпона. Для достижения высококачественного результата шпон должен быть вырезан по геометрически правильной форме. С этой же целью тщательно удаляются излишки материала и декоративная отделка. Затем склеенный шпон шлифуется и покрывается лаком.

Существует несколько видов шпона: строганый, пиленый и лущеный.

Строганый шпон изготавливается из ценных пород дерева, таких как красное дерево, орех, карельская береза и ясень. Этот материал получают путем строгания бревен древесины на специальном оборудовании. Этот вид шпона особенно популярен благодаря своей красивой текстуре. Толщина такого шпона может варьироваться от 0,2 до 5 мм, тем не менее, он очень популярен и украшает интерьер.

Толщина пиленого шпона варьируется от 1 до 10 мм. Этот материал изготавливается из древесины хвойных пород. В процессе производства остается больше отходов, чем при использовании других технологий. Отделка пиленым шпоном позволяет владельцам наслаждаться уникальной текстурой натурального дерева.

Пиленый шпон производится из таких пород древесины, как ольха, дуб и некоторые другие хвойные деревья. Сам процесс лущения происходит путем постепенного срезания тонкого слоя древесины с вращающегося бревна. Предполагается, что качество этого материала ниже, чем у пиломатериалов.

Конечно, эти типы также различаются по цене. Строганый шпон является самым дорогим, поскольку его качество и производство выше, чем у других. Он визуально красивее, а его текстура намного приятнее. Далее в порядке убывания идут пиленый шпон, изготовленный из хвойных пород древесины, и, наконец, лущеный шпон.

Итак, если все стало более или менее понятно благодаря определению и процессу, позвольте мне объяснить, откуда все это берется, для кого это актуально и на что вам следует обратить внимание. Использование шпона на деталях интерьера автомобиля пришло к нам из мебельной промышленности, где он использовался для отделки и выделения определенных декоративных элементов.

В тюнинге интерьера суть шпонирования остается неизменной и важна для тех, кто не хочет идти на компромисс, шпонируя элементы так называемой пленкой под дерево. В результате достигается максимальная визуальная достоверность декора. Однако ценна не только визуальная составляющая, на самом деле детали действительно покрыты тонким слоем дерева. Это придает автомобилю особый, эстетичный и изысканный стиль. Такую отделку можно найти в автосалонах премиум-класса. Среди них Jaguar, Mercedes, Range Rover, Bentley и другие.

Наконец, мы хотели бы рассказать вам об “имитации дерева” и недавно нашумевшем “аква-принте”. Это два материала, которые похожи по своей природе, но все же их не следует сравнивать. Начнем с пленки, это простая наклейка, повторяющая орнамент шпона, цена невысокая, но качество соответствующее. Конечно, он у нас есть, и мы предоставим его всем желающим.

Однако если вы хотите получить более достойный и богатый вариант, а цена шпона выходит далеко за рамки вашего бюджета, я бы посоветовал вам воспользоваться аквапечатью. Кстати, она может быть абсолютно разных цветов и оттенков, а не только как дерево, и большой плюс в том, что ее можно наносить на любую поверхность, будь то пластик, металл или дерево.

Я уже говорил, что суть аквапечати такая же, как и у пленки, то есть это материал на клеевой основе, но здесь технология совершенно другая. Другими словами, аквапечать – это иммерсионная печать, что это значит? Технология его применения также достаточно утомительна и требует много времени. Сначала деталь доводится до нужного состояния, подготавливается, т.е. шлифуется, грунтуется и окрашивается в базовый цвет. Затем ее помещают в специальный контейнер с водой, где пленка становится гибкой и принимает форму. И прежде чем вернуться в салон, ему необходимо 24 часа для полного высыхания.

У меня есть небольшое предупреждение для вас, так что будьте осторожны! Дело в том, что некоторые отечественные мастера тюнинга иногда выдают желаемое за действительное. Иногда говорят, что сделают аквапечать, но клеят обычную пленку, или, говоря о натуральном шпоне, предлагают аквапечать. Мой вам совет – всегда проверяйте материалы и их наличие, прежде чем соглашаться на это, потому что иногда разница между тремя видами имитации дерева может быть заметна только профессиональному глазу.

Наконец, я хотел бы добавить, что мы используем все виды шпона, у нас также есть деколи (я называю их винилами) и аквадревесина, но мы всегда играем честно и предоставляем вам выбор, какой материал использовать. Так что, всем VELCAM и остерегайтесь подделок!

И, как всегда, мы зададим вопросы и ответы:

Что бы вы выбрали для своего автомобиля? Делали ли вы что-то подобное?

1) винирование

2) краска на водной основе

3) Деревянный шпон.

4) Я спортивный водитель, в моей машине нет дерева.

Если у вас возникли вопросы, позвоните нам по телефону 8-968-823-48-61 или 8-965-208-30-12.

Напомним, что содержание влаги в древесине определяется наличием связанной и свободной влаги в ее клетках. Свободная влага занимает пустые пространства в клетках древесины, и ее удаление не изменяет размеров материала. Когда содержание влаги снижается примерно до 30%, в древесине остается только связанная влага, удаление которой, во-первых, вызывает усадку древесины, а во-вторых, требует больше энергии, чем удаление свободной влаги.

Производство шпона и фанеры. Часть 3

Напомним, что содержание влаги в древесине определяется наличием связанной и свободной влаги в ее клетках. Свободная влага занимает полости клеток, и ее удаление не изменяет размер материала. Когда содержание влаги снижается примерно до 30%, в древесине остается только связанная влага, которая находится в стенках клеток, и ее удаление, во-первых, вызывает усадку древесины, а во-вторых, требует значительных затрат энергии, превышающих затраты на удаление свободной влаги.

Процесс сушки всегда состоит из двух периодов: первый включает удаление свободной влаги при более высокой температуре, а второй – удаление связанной влаги при более низкой температуре и снижение содержания влаги в материале до определенного значения.

Графическое представление процесса сушки в координатах время-влажность показано на рисунке 1.

Как видно из графика на рисунке 1, в диапазоне от Wн до 30 %, т.е. в период свободного удаления влаги процесс протекает с постоянной скоростью N, %/мин. (График изменения содержания влаги во времени представляет собой прямую наклонную линию). В диапазоне от 30% до Wк связанная влага удаляется, и этот процесс представлен в виде экспоненциальной кривой. В этом случае для описания скорости сушки используется показатель, называемый коэффициентом скорости сушки. Кс. Оба эти коэффициента (N и Кс) рассчитывается по эмпирическим формулам, в которых основными переменными являются температура сушильного агента, его скорость и толщина материала.

Сушка тонких листов по сравнению с сушкой пиломатериалов имеет следующие характеристики:

- Скорость сушки значительно увеличивается. Время сушки измеряется в минутах, поскольку площадь испарения велика, а толщина шпона мала;

- Процесс сушки может быть очень сложным, с максимальной температурой 300 oC во влажной части сушильной камеры и большими колебаниями содержания влаги по всей толщине плитного материала;

- сушка вызывает значительную деформацию шпона;

- Сушка шпона обычно осуществляется с помощью проходного сушильного оборудования.

Существует три способа воздействия тепла на твердое тело:

- Конвективный – тепло передается циркулирующим влагопоглотителем (воздух или топочные газы), который также является влагопоглотителем;

- Кондуктивный (контактный) – тепло передается шпону через контакт с поверхностью, например, плитой пресса, нагретой до 120-180 o C. Влага поглощается окружающим воздухом;

- Излучение – тепловая энергия излучается в окружающую среду электромагнитными волнами в инфракрасном диапазоне. Инфракрасные лучи нагревают шпон на глубину 1-2 мм, и температура на определенной глубине листа шпона выше, чем на его поверхности. Используются излучатели с температурой излучения 130-250 о С.

Комбинированный метод представляет собой сочетание различных методов. Почти в каждой сушильной машине неизбежно используются все три способа сушки в различных комбинациях – все зависит от конструкции машины.

Сырой шпон из лущильного станка должен быть немедленно высушен, чтобы избежать биологического загрязнения древесины и снижения качества шпона. Начальное содержание влаги в шпоне перед сушкой колеблется в широких пределах (от 60 до 200%) и зависит от породы древесины, времени и способа доставки сырья, условий хранения, подготовки сырья к лущению и метода лущения. В результате окорки содержание влаги в шпоне снижается на 10-12% по сравнению с содержанием влаги в кубиках. Поскольку начальное содержание влаги очень различно, необходимо сортировать сырой шпон, например, ядровый шпон отдельно от заболони и т.д.

Конечное содержание влаги Wк зависит от типа клея, используемого для горячего склеивания, который варьируется в пределах 7-12%. Более низкие значения относятся к связующим с низким содержанием фенола, поскольку они увлажняют шпон больше, чем карбамидные связующие при нанесении клея. Содержание влаги измеряется по весу с точностью до 0,25% или с помощью электрического влагомера с точностью 1-2%.

Наиболее важными параметрами процесса сушки шпона являются:

- Температура сушильного агента (T)

Установлено, что наибольшая скорость сушки наблюдается в первый период при температуре не ниже 250 0С, а во второй период при температуре не выше 180-200 0С (при сохранении качества шпона). При расчетах средняя температура используется как полусумма температур воздуха на входе и выходе из сушилки.

- Направление и скорость потока сушильного агента (vv)

Что касается движения листа шпона в сушилке, то различают продольную и поперечную циркуляцию сушильного агента, а также вариант под названием “продувка сопла”. (рис. 2).

В первом случае скорость циркуляции сушильного агента составляет 1-3 м/с, во втором 2-4 м/с, причем распределение скорости более равномерно по всей высоте сушилки. При обдуве из сопла воздух подается на шпон под углом 90° со скоростью 10-14 м/с, слой влажного воздуха на поверхности шпона интенсивно разрушается и содержание влаги увеличивается. Этот метод сокращает время сушки в 2-2,5 раза.

- Относительная влажность (j)

Если температура воздуха выше 100 °C, то его относительная влажность, которая колеблется в пределах от 1 до 16%, практически не влияет на время сушки.

- Толщина шпона (Sш)

Влияние толщины шпона на время сушки может быть выражено формулой

где а – является эмпирическим коэффициентом.

- Древесные породы

Плотность древесины влияет на время сушки. Для того чтобы учесть этот фактор, вводится поправочный коэффициент для породы, который равен отношению базовой плотности породы к базовой плотности древесины березы, которая составляет 510 кг/м 3 .

Время сушки шпона, рекомендуемое Научно-исследовательским институтом шпона для различных условий, можно найти в справочниках.

Сушка шпона вдоль волокон минимальна (0,25-0,35%). Она составляет 5-6% в радиальном направлении (т.е. по толщине шпона) и 7-11% в тангенциальном направлении (по ширине листа). Усадка происходит неравномерно по площади листа из-за неоднородности структуры древесины, что приводит к волнистости, короблению и растрескиванию шпона.

Основным фактором, влияющим на усадку, является температура сушильного агента. Повышение температуры от 110-180°C снижает усадку на 7,5-5%. Толщина шпона также имеет большое значение. При повышении температуры скорость усадки резко уменьшается по ширине, но увеличивается по толщине.

Оборудование для сушки шпона

Оборудование для сушки шпона можно классифицировать по следующим признакам

- С точки зрения теплопередачи: конвективные, контактные, радиационные и комбинированные сушилки;

- по типу циркуляции сушильной среды: с продольной циркуляцией, с поперечной циркуляцией и с сопловым обдувом

- по способу нагрева: воздушные сушилки с нагревом паром или горячей водой и газовые сушилки с нагревом дымовыми газами;

- расположение нагревателей: между полами сушилки или в верхней части сушилки

- тип высушиваемого материала: для сушки листов шпона или полос шпона;

- Количество уровней: от 1 до 8;

- Количество листов шпона, подаваемых по ширине сушилки: от одного до четырех;

- По режиму работы: порционный или непрерывный.

В настоящее время наиболее распространены комбинированные сушилки, в которых основным видом теплообмена является конвекция, с некоторым вкладом от контактного нагрева. Это роликовые сушилки, обогреваемые паром или газом.

Паровые роликовые сушилки типа SUR (рис. 3) имеют следующие основные компоненты:

- Каркас, состоящий из металлических секций, один конец которых закреплен на фундаменте, а другой опирается на ролики (чтобы металл мог свободно деформироваться при нагревании и охлаждении);

- Приложение. Потолок камеры покрыт гофрированным металлическим листом и слоем шлаковой ваты толщиной 80 мм. По бокам шкафа установлены верхние двери, которые также изолированы шлаковой ватой;

- система подачи шпона. Он состоит из рядов парных роликов, вращающихся в противоположных направлениях (рис. 3). Вальцы имеют диаметр 104 мм и изготовлены из цельнотянутых труб. Нижние ролики приводятся в движение и имеют шестерню на одном конце и шестерню на другом. Верхние ролики имеют только шестерню на одном конце и могут перемещаться вертикально в зависимости от толщины шпона. Ролики можно легко снять для замены или ремонта. Два листа шпона подаются по ширине сушилки, поэтому длина роликов составляет примерно 3,8 м. Пары роликов (их более 1 000). единиц) с расстоянием между ними 162 мм составляют пять этажей сушилки.

- роликовый привод. Он состоит из электродвигателя, вариатора, лебедки с ведущими звездочками, коробки с ведомыми звездочками и натяжного устройства;

- система отопления и циркуляции воздуха. Включает канальные нагреватели, воздуховоды и вентиляторы. Воздухонагреватели расположены в промежуточном этаже сушилки;

- Система подачи шпона в сушилку. Сушилка равномерно подает сырой шпон на все пять этажей с помощью устройства маятникового типа с качающейся рамой. Подача шпона также может быть механизирована с помощью специального оборудования, например, качающейся рамы с пневматическими присосками.

На фанерных заводах в России и СНГ используются паровые сушилки следующих типов: SUR-3, SUR-4, SUR-5, SUR-6, с различной рабочей длиной и мощностью.

Разновидностью паровых сушилок являются сопловые воздуходувки, например, модель SUR-8 (рис. 4). Отличается тем, что тепло передается на шпон не только от внешних радиаторов, но и от поверхности трубок, установленных в сопловых коробках. Расстояние между валиками в сушилке с радиационными соплами было увеличено вдвое по сравнению с базовой моделью – со 162 до 324 мм, а количество валиков уменьшено вдвое.

Модель VMS с радиантной сопловой сушилкой (Фото 5) характеризуется расстоянием 20-30 мм от кончика сопла до поверхности шпона и скоростью циркуляции 12-15 м/с. Ширина зазора между соплами составляет 5-10 мм, а длина сопла равна ширине листа шпона. Поток воздуха поддерживает листы шпона и предотвращает их заклинивание. Поскольку сопловые коробки занимают много места, сушилки VMS имеют всего три этажа с высотой сушки до 5 м и длиной 25,5 м.

Газовые вальцовые сушилки отличаются от паровых тем, что температура сушильного агента составляет не 150-160 °C, а 250-300 °C, благодаря использованию смеси отработанных газов и воздуха. Сушилки оснащены печами, в которых сжигается твердое, жидкое или газообразное топливо, а продукты сгорания, смешанные с атмосферным воздухом, подаются непосредственно в зону сушки. Поэтому в газовых сушилках нет калориферов, и при тех же размерах каркаса, что и в паровых сушилках, можно построить восемь этажей вместо пяти.

Расчеты показывают, что в газовых сушилках в процессе сушки используется 59% тепла от сжигаемого топлива (в паровых сушилках – только 32%). Кроме того, газовые сушилки гораздо проще в изготовлении и требуют меньше металла.

Фабрика “Пролетарская свобода” (Ярославль) производит сушилки SRG-25ME, работающие на отходящих газах от теплогенераторов типа ТГШ на древесном топливе. Сушилка имеет усиленную раму, что позволило разместить газоходы, дымоотвод и вентиляторы на крыше сушилки и сэкономить производственные площади и затраты энергии на транспортировку выхлопных и отходящих газов. Сушилка имеет 14 горячих секций и одну холодную секцию. Его производительность примерно на 20% выше, чем у сушилки SR-25M.

Один из ведущих мировых производителей оборудования для производства фанеры, компания Raute (Финляндия), выпускает новое поколение сушилок с роликовыми соплами с инновациями, которые значительно повышают эффективность и качество сушки. Эти инновации включают:

ГреКон. Системы искрозащиты и измерения

системы

Рауте. Оборудование для производства фанеры и ЛВЛ.

Plytec. Фанерные заводы

- Автоматическая система подачи шпона улучшает равномерность подачи шпона на всех этажах сушилки;

- Различные режимы сушки, распределенные по длине сушилки, обеспечивают оптимальную сушку шпона. Сушилка имеет четыре рабочие зоны: нагрев шпона, удаление свободной влаги, удаление связанной влаги, охлаждение шпона. Каждая зона имеет свой собственный контроль влажности и температуры сушильного агента;

- В зоне удаления влаги используется влажный воздух, что предотвращает высыхание и растрескивание шпона и обеспечивает низкое потребление энергии;

- В нагревателях используются эллиптические трубки, что обеспечивает оптимальный ламинарный поток горячего воздуха вдоль сопловой коробки и повышенную равномерность сушки;

- Быстрая смена штабелей шпона обеспечивает короткое время простоя сушилки.

Ленточная сушилка для шпона используется для послойной сушки, сушки, нарезки и сортировки шпона. Преимущество этого метода заключается в том, что он позволяет снизить потери шпона при раскрое и транспортировке в сухом виде на 3-5% и сократить трудозатраты в 2-2,5 раза по сравнению с сушкой форматных листов шпона. За рубежом для сушки шпона в полосах используются двух- и четырехэтажные сетчатые (ленточные) сушилки. Шпон транспортируется с помощью металлической сетки и передается с этажа на этаж. На нижнем этаже расположены камеры охлаждения, а на выходе из сушилки – ножницы для резки шпона. Схема ленточной сушилки с обдувом форсунок показана на рис. 6.

Недостатками сетчатых сушилок являются: значительное коробление шпона, так как отсутствует сглаживание роликов шпона, возникновение разрывов шпона при небольшой неравномерности скорости движения ленты шпона по длине сушилки, так как шпон движется здесь в направлении, поперечном к волокнам. Кроме того, газовая ленточная сушилка может работать только на природном газе, поскольку все другие виды топлива загрязняют шпон.

Контактные сушилки для шпона встречаются гораздо реже, чем другие типы сушилок, хотя контактный нагрев является наиболее интенсивным методом нагрева. Первая и самая важная из этих сушилок – дыхательный пресс. Рабочий орган представляет собой полую стальную пластину, внутри которой циркулирует пар. Пластины периодически сжимают листы шпона между собой. Если в прессе 32 плиты (31 гнездо), сушка происходит в 16 нечетных или 15 четных гнездах, а в остальные гнезда загружается или выгружается шпон.

Продолжительность контакта с доской составляет примерно 50% от продолжительности одного “вдоха”, т.е. одного рабочего цикла. Сушилки SUD-4 и SUD-7 больше не производятся, но сохранились на некоторых заводах, где их используют для сушки шпона высшего качества. Их недостатками являются низкая эффективность и сложные условия труда.

Контактная проходная сушилка MVP (рис. 7), в которой шпон движется вокруг двух полированных цилиндров, нагретых термомаслом (280°C), хорошо известна в практике фанерных компаний в США. По сравнению с роликовыми сушилками время сушки сокращается на 25%, при этом уменьшается усадка и коробление шпона.

Каждая сушилка для шпона имеет одну или две секции охлаждения на выходе. Перед нанесением клея необходимо охладить шпон – горячий шпон может вызвать чрезмерное впитывание клея и преждевременное отверждение. Оптимальная температура шпона составляет 40-50°C. Для охлаждения шпона в паровых сушилках достаточно 50-70 секунд, а длина зоны охлаждения составляет около 10% от общей длины сушилки. В газовых сушилках период охлаждения составляет 30-40 с, поскольку скорость движения шпона выше. Подавая воздух из сопла, время охлаждения можно сократить до 20 с.

Помимо отечественных и финских сушилок, на российском рынке сейчас представлены USNR, китайская Shandong и некоторые другие компании.

Но резка вдоль годовых колец, влияет на внешний вид материала. Структура древесины здесь выглядит искаженной, мало похожей на внешний вид распиленных досок. Для производства ламинированного шпона часто требуются предварительно обработанные доски.

Строганный шпон

Строганое шпонирование – это процесс, при котором внешний тонкий слой древесины отслаивается от вращающейся детали. Процесс резки происходит по спирали по мере уменьшения диаметра стебля. Листы шпона имеют большие размеры как по ширине, так и по длине.

Однако резка вдоль годовых колец влияет на внешний вид материала. Структура древесины здесь выглядит искаженной, почти совсем не похожей на вид распиленных досок. Готовые плиты часто предназначаются для производства ламинированной фанеры.

Вымачивание и пропаривание необходимы для того, чтобы древесина имела одинаковые физические свойства на протяжении всего процесса.

Файн Лайн Винер

Современный натуральный материал, по своим свойствам схожий с пластиком. Характерными особенностями тонкого льна являются его устойчивость к перепадам температур и устойчивость к повышенному уровню влажности. Первоначально здесь используется метод пилинга. Сырьем обычно служит недорогая древесина.

Тонкие заготовки соединяются вместе с помощью пресса, а поверхности окрашиваются, чтобы выглядеть как ценная древесина или любой другой материал.

Несмотря на наличие клея и красителей, fine-line считается экологически чистой натуральной поверхностью, поскольку в ее основе лежит натуральная древесина. Повышенная пластичность облегчает обработку поверхности и декорирование.

Одна из характеристик этого материала является одновременно его преимуществом и недостатком. Поверхность чрезмерно идеальна, без естественных недостатков, характерных для других видов шпона.

Шпонированные покрытия придают изделиям благородный вид. Более толстые слои также могут улучшить физические свойства декорированных поверхностей.

Шпон можно изготовить и своими руками, но это невозможно сделать без навыков работы с деревом и доступа к определенному набору деревообрабатывающих станков.

Есть ли в вашем арсенале навыки работы с деревом?

Читайте далее: