Заводская пайка SMD компонентов

Пайка SMD компонентов в домашних условиях

Многие люди задаются вопросом, как правильно паять SMD-компоненты. Прежде чем приступить к этому первому шагу, полезно знать, какие существуют типы SMD-компонентов. Surface Mounted Devices — что является сокращением от Surface Mounted Components. Их главное преимущество — более высокая плотность монтажа по сравнению с обычными компонентами. Этот аспект влияет на использование SMD-компонентов в массовом производстве печатных плат, их экономическую эффективность и эффективность разводки. Традиционные компоненты с выводами проволочного типа потеряли свое широкое применение с быстро растущей популярностью SMD-компонентов.

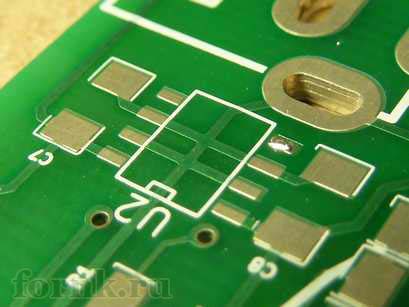

Рис.4 Пайка компонентов (a)

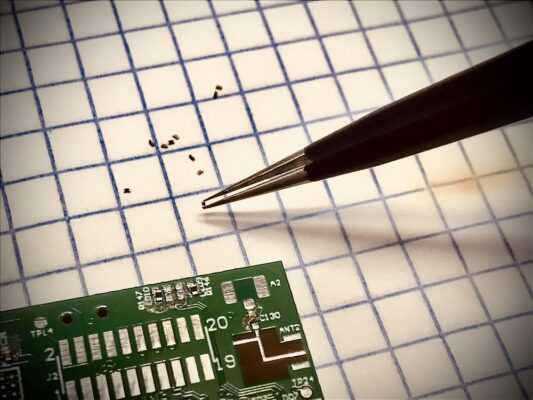

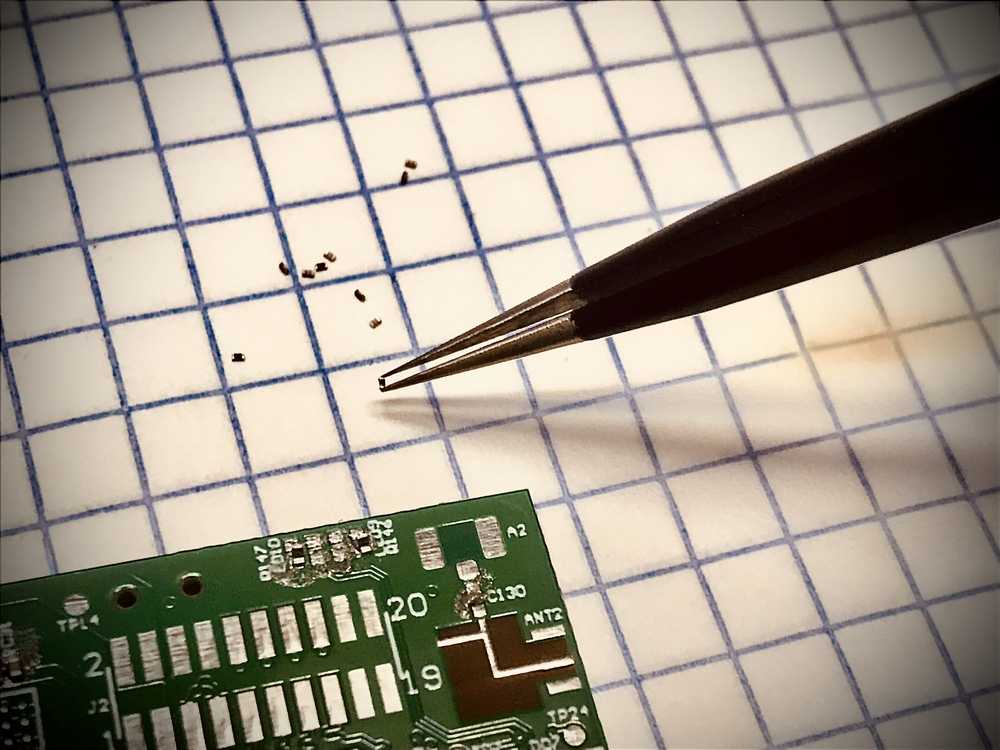

Пайка компонентов 0201. Людям со слабым характером просьба отойти от экранов

Ранее у меня была статья с похожей темой «Ручная сборка сложных плат на компонентах 0402, 0603, QFN, LQFP и THT». Я вкратце показал, как паять довольно сложные платы с большим количеством компонентов, используя пинцет и фен. До недавнего времени я никогда не разрабатывал платы с пассивным 0201, но всему свое время.

Набор текста

Прежде всего, определим размер пассивных компонентов. Мы поговорим только о резисторах и конденсаторах, потому что они наиболее часто встречаются на платах и наиболее сложны для ручной сборки.

Я все больше и больше перехожу на 0402 в своих проектах, потому что он позволяет мне делать более плотные схемы и оставлять место на верхних слоях для полигонов и проводов.

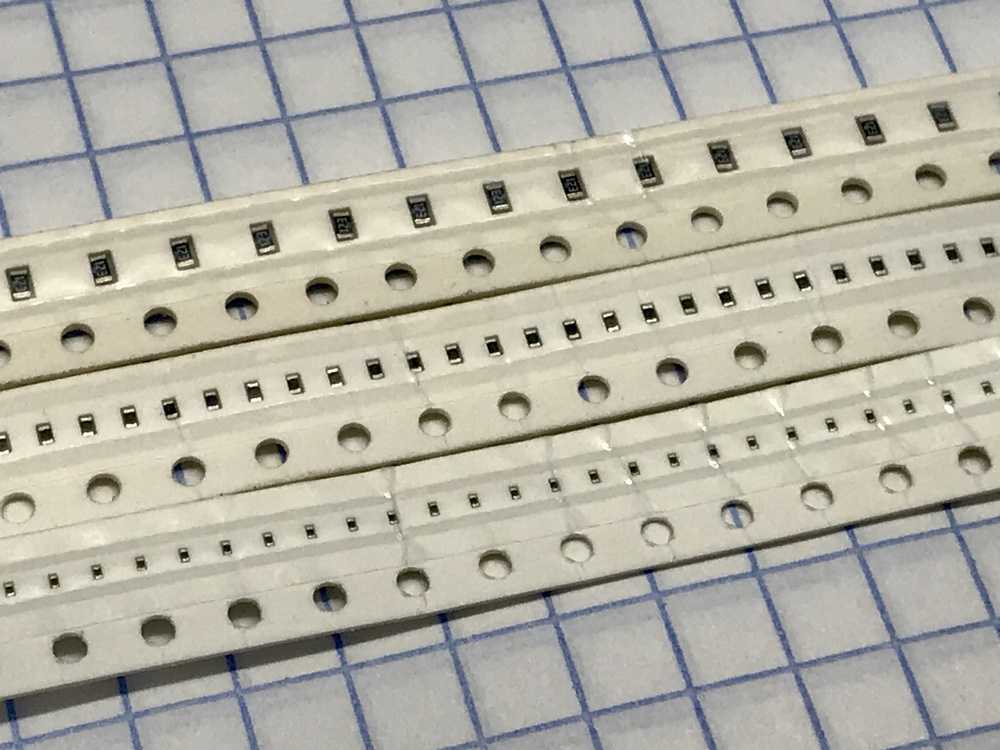

Рис.1. Резисторы 0603, 0402 и 0201.

Я сфотографировал три полоски (рис.1.) с разными размерами резисторов, чтобы визуально сравнить их.

Метрические размеры резисторов Yageo:

- 0603 — 1,6×0,8 мм;

- 0402 — 1,0х0,5 мм;

- 0201 — 0,6×0,3 мм.

Инструменты

За более чем десятилетний период проектирования плат и пайки схем я стал уделять больше внимания инструментам. Их не должно быть много, но они должны быть «правильными». Я не включил фотографии, любой заинтересованный может найти их в гугле. Эта информация предоставляется не в рекламных целях, а для того, чтобы понять, какие инструменты вы можете использовать.

Пинцет. Первые три года я использовал пинцет «ProsKit 1pk-101t». Затем я разместил компоненты 1206, 0805 и 0603. Затем я использовал «VETUS ESD-10» в течение пяти лет, также применяя его к компонентам 0402. Он немного мягче первого и такого же размера. Последние несколько лет у меня было два одинаковых «goothelp gt-11ESD». Это узкий, удлиненный, мягкий экземпляр размером всего 8 мм (он изображен на заглавной фотографии статьи). Только им я смог хорошо захватить 0201. В дополнение к этому набору пинцетов (у меня есть все), я использую широкий пинцет «goothelp TS-13» для захвата крупных компонентов (микросхем, катушек и т.д.). Были также различные промежуточные, но они не стоят внимания.

Одна паяльная станция у меня уже семь лет, я даже не помню, какая была раньше. «Lukey 852D+».

Паяльная паста SolderPlus 7020199 62NCLR-A. FluxPlus 7019074 6-412-A. Я смешиваю их в пропорции 1:1 и с помощью шприца наношу смесь на подушечки для компонентов.

Размещение компонентов на плате

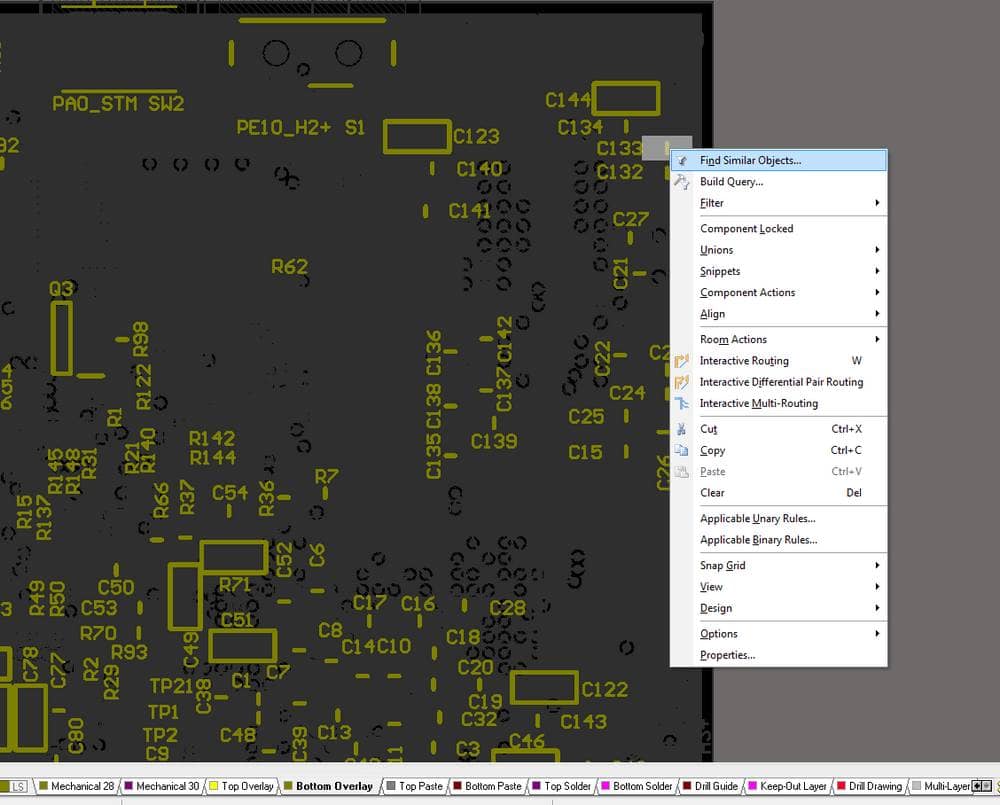

У вас есть инструмент. Теперь немного о компании Altium и о том, как она помогает нам в размещении. Я использую собственную библиотеку компонентов и частично описал необходимые поля в другой своей статье «Разработка модуля на iMX8″. Особенности передачи следов». Таким образом, если все необходимые поля присутствуют в компонентах, задача упрощается. Щелкните компонент и выберите в меню пункт Найти похожие объекты.

Рис.2. Поиск компонентов на плате

В появившемся окне установите фильтры по слою, номиналу и вкраплениям. Нажмите OK, и мы увидим, что все необходимые компоненты выделены. Теперь мы знаем их положение на доске. Важно переключиться на слой шелкографии (кнопки + и — на клавиатуре), чтобы увидеть надписи для элементов, так будет еще проще.

Рис.3. Выбранные компоненты

После этого можно приступать к размещению компонентов. Обычно я размещаю сначала сторону с большими разъемами (если плата двухсторонняя). После пайки всей стороны я могу перевернуть плату, не опасаясь, что компоненты сдвинутся при пайке другой стороны (можно использовать захваты для платы). Сначала я установил пассивы 0201 и 0402, затем 0603 и катушки. После этого вы можете установить QFN и все остальное.

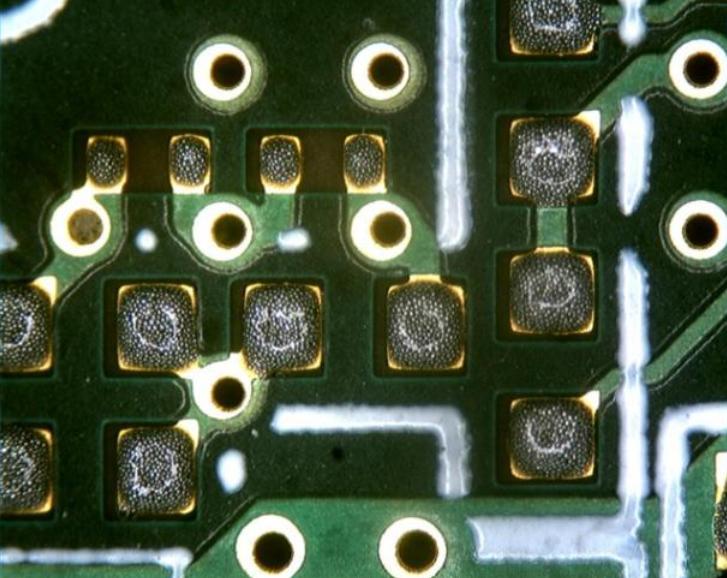

Рис.4. Пайка компонентов (a)

Рис.5. Пайка компонентов (b)

Когда все компоненты установлены на место, я использую фен, чтобы припаять их все сразу и одновременно выровнять.

Я собираю BGA после того, как все остальное припаяно и плата очищена от флюса. Я промываю их в ультразвуковой ванне со спиртом или очистителем флюса.

Рис.6 Смонтированные 0603, 0402 и 0201

По плате видно, что плотность монтажа низкая. Если очень постараться, можно установить 0402 вместо 0201, но в некоторых местах платы это будет сложно и, вероятно, в ущерб маршрутизации. Это, так сказать, тест, чтобы понять, насколько это трудоемко, и стоит ли использовать такие размеры в будущих проектах.

Заключение

Я не буду утверждать, что этот метод самый простой. Пайка вручную актуальна только для прототипов, когда массовое производство не является проблемой. Мы несколько раз паяли макеты на производстве и однажды столкнулись с тем, что были впаяны не те номиналы резисторов 0402 (на них нет маркировки). На поиск проблемы ушло несколько дней, так как на плате было более 2000 компонентов, а отказы продукции происходят не регулярно. В этом случае вы сначала начинаете искать проблему в схеме и трассировке и не подозреваете, что проблема совсем в другом. Вероятность совершить ошибку при пайке вручную (этим методом) минимальна, потому что группа компонентов ставится на место, и даже если я ошибусь с одной маркировкой, ошибка будет найдена при установке других. Кроме того, я никогда не допускал ошибок при пайке вручную. Хорошо налаженное производство на заводе, конечно, предотвратит ошибки, но при пайке опытного образца очень важно знать, что все компоненты на месте, иначе вы можете потратить гораздо больше времени на поиск несуществующей проблемы.

При пайке можно слегка подвигать транзистор иглой, чтобы убедиться, что весь припой под основанием расплавился и транзистор как бы плавает на капле припоя. Кроме того, излишки припоя из-под основания будут выдавливаться, улучшая тепловой контакт. Так выглядит регулятор интегральной схемы (ИС) после пайки на плату.

Инструменты и материалы

Несколько слов о необходимых для этого инструментах и расходных материалах. Прежде всего, вам понадобятся пинцет, острая игла или шило, кусачки, паяльник и иногда шприц с достаточно толстой иглой для нанесения флюса. Поскольку детали очень маленькие, это трудно сделать без увеличительного стекла. Вам также понадобится жидкий флюс, предпочтительно нейтральный, анаэробный флюс. В крайнем случае, можно использовать раствор канифоли на спиртовой основе, но лучше использовать специализированный флюс, поскольку сейчас в продаже имеется широкий выбор.

В любительских условиях паять такие компоненты удобнее всего специальным паяльником или по-другому — термовоздушной паяльной станцией. Выбор в продаже сейчас достаточно большой, а цены, благодаря нашим китайским друзьям, также очень приемлемые и доступные для большинства радиолюбителей. Вот пример китайской паяльной станции с нечитаемым названием. Я пользуюсь им уже третий год. Пока полет проходит хорошо.

Вам понадобится паяльник с тонким наконечником. Лучше, если наконечник изготовлен по технологии «Microwave», разработанной немецкой компанией Ersa. Оно отличается от обычного пера тем, что имеет небольшую полость, в которой собираются капли припоя. Этот наконечник вызывает меньшее залипание при пайке близко расположенных проводов и дорожек. Я настоятельно рекомендую вам найти и использовать его. Но если у вас нет таких чудо-челюстей, достаточно будет обычного паяльника с тонким наконечником.

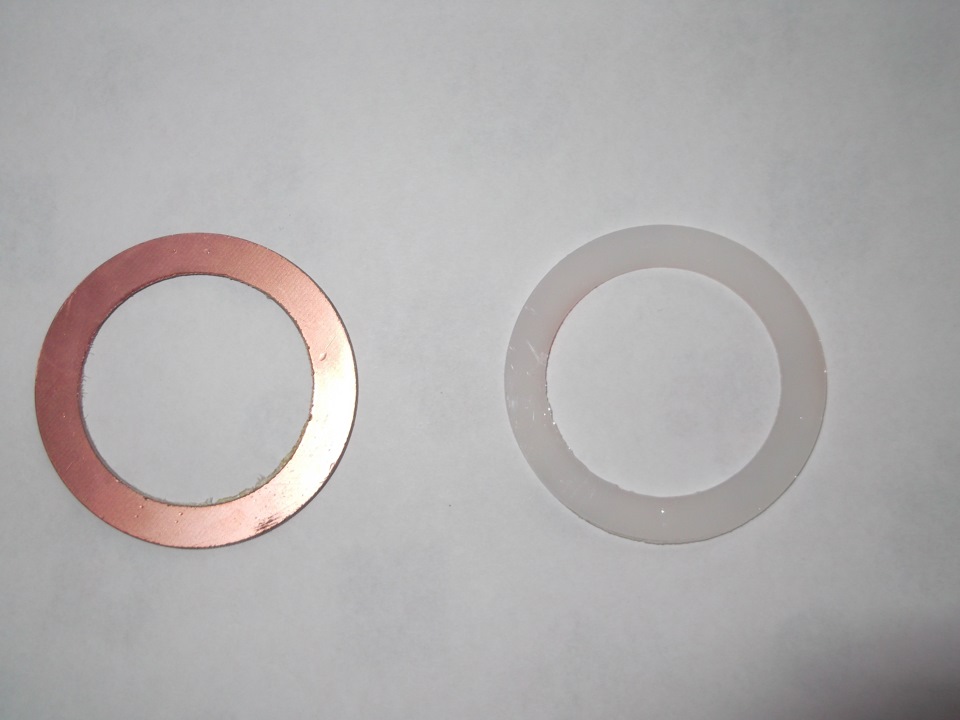

Заводская пайка SMD-компонентов производится партиями с использованием паяльной пасты. Тонкий слой специальной паяльной пасты наносится на контактные площадки на подготовленной печатной плате. Паяльная паста обычно наносится методом трафаретной печати. Паяльная паста — это мелкий порошок припоя, смешанный с флюсом. Консистенция похожа на зубную пасту.

После нанесения паяльной пасты робот устанавливает необходимые детали в нужные положения. Паяльная паста достаточно липкая, чтобы удерживать детали. Затем плата загружается в печь и нагревается до температуры чуть выше температуры плавления припоя. Флюс испаряется, припой плавится, и детали припаиваются на место. Все, что вам нужно сделать, это подождать, пока плата остынет.

Эту технику можно попробовать повторить в домашних условиях. Эту паяльную пасту можно приобрести в мастерских по ремонту мобильных телефонов. Сейчас его также обычно можно приобрести в магазинах радиодеталей вместе с обычным припоем. В качестве дозатора для пасты я использовал тонкую иглу. Не так точно, как, например, Asus при сборке материнских плат, но это больше, чем я могу сделать. Лучше, если вы нальете эту паяльную пасту в шприц и выдавите ее на площадки с помощью иглы. На фотографии видно, что я нанесла немного слишком много пасты, особенно с левой стороны.

Посмотрим, что произойдет. Кладем детали на колодки, намазанные пастой. В данном случае это резисторы и конденсаторы. Вот тут-то и пригодится тонкий пинцет. Мне удобнее пользоваться пинцетом с изогнутыми ножками.

Вместо пинцета некоторые люди используют зубочистку с небольшим количеством флюса на кончике. Здесь много свободы — кто как чувствует себя комфортнее.

После размещения компонентов можно начинать нагрев горячим воздухом. Температура плавления сплава припоя (Sn 63%, Pb 35%, Ag 2%) составляет 178c*. Я устанавливаю температуру горячего воздуха на 250c* и с расстояния нескольких сантиметров начинаю нагревать доску, постепенно опуская наконечник фена ниже. Будьте осторожны с давлением воздуха — если оно слишком сильное, то может сдуть детали с платы. По мере нагрева платы флюс начнет испаряться, а темно-серый припой начнет светлеть и в конце концов расплавится, расплавится и станет блестящим. Это более или менее так, как показано на рисунке ниже.

Когда припой расплавится, медленно отведите наконечник фена от платы, давая ему постепенно остыть. Вот что я получил. По большим каплям припоя на концах платы было видно, где я нанес слишком много паяльной пасты, а где пожадничал.

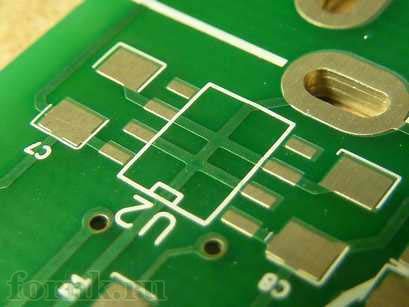

Паяльная паста, в целом, может быть довольно тонкой и дорогой. Если его нет, можно попробовать обойтись без него. Возьмем, например, пайку микрочипа, чтобы увидеть, как это делается. Во-первых, все прокладки должны быть тщательно и толсто лужены.

Надеюсь, на фотографии видно, что припой лежит на площадках в виде небольшой кучки. Самое главное, чтобы он был равномерно распределен и количество припоя на всех площадках было одинаковым. После этого смочите все прокладки флюсом и дайте ему высохнуть некоторое время, чтобы он стал более густым и липким, чтобы детали прилипали к нему. Аккуратно установите ИС в предназначенное для нее место. Осторожно совместите контакты микросхемы с контактными пластинами.

Рядом с микросхемой я разместил пассивные элементы — керамические и электролитические конденсаторы. Начинайте нагревать компоненты сверху, чтобы предотвратить их сдувание под давлением воздуха. Нет необходимости спешить. В то время как большой резистор трудно сдуть, маленькие резисторы и конденсаторы легко сдуть.

Вот что мы получили в результате. Видно, что конденсаторы припаяны правильно, но некоторые контакты микросхемы (например, 24, 25 и 22) висят в воздухе. Проблема может заключаться либо в неравномерном нанесении припоя на площадки, либо в недостаточном количестве или качестве флюса. Это можно исправить с помощью обычного паяльника с тонким наконечником, аккуратно припаяв подозрительные контакты. Для обнаружения таких ошибок пайки необходимо увеличительное стекло.

Вы можете сказать, что паяльник горячего воздуха — хорошая вещь, но что если у вас нет такого паяльника, а есть только паяльник? При надлежащем уходе вы можете паять SMD-компоненты с помощью паяльника. Чтобы проиллюстрировать этот процесс пайки, мы будем паять резисторы и припаивать некоторые микросхемы без фена, используя только паяльник. Давайте начнем с резистора. Поместите резистор на контактные пластины, предварительно луженые и смоченные флюсом. При пайке резистор необходимо прижать иглой к плате, чтобы он не сдвинулся и не прилип к наконечнику паяльника во время пайки.

Затем просто прикоснитесь кончиком паяльника к краю компонента и контактной площадке, и компонент будет припаян с одной стороны. Другая сторона припаивается таким же образом. Сведите количество припоя на кончике утюга к минимуму, иначе он может застрять.

Вот что я сделал с припаянным резистором.

Качество не очень хорошее, но контакт хороший. Качество страдает, потому что трудно одной рукой закрепить резистор иглой, другой держать паяльник, а третьей фотографировать.

Транзисторы и схемы регуляторов припаиваются аналогичным образом. Сначала я припаял теплоотвод силового транзистора к плате. Я не экономлю здесь припой. Капля припоя должна попасть под основание транзистора и обеспечить не только хороший электрический контакт, но и тепловой контакт между основанием транзистора и платой, которая действует как теплоотвод.

При пайке транзистор можно слегка подвигать иглой, чтобы убедиться, что весь припой под основанием расплавился и транзистор как бы плавает на капле припоя. Кроме того, излишки припоя из-под основания будут выдавливаться, улучшая тепловой контакт. Вот как выглядит припаянная микросхема на плате.

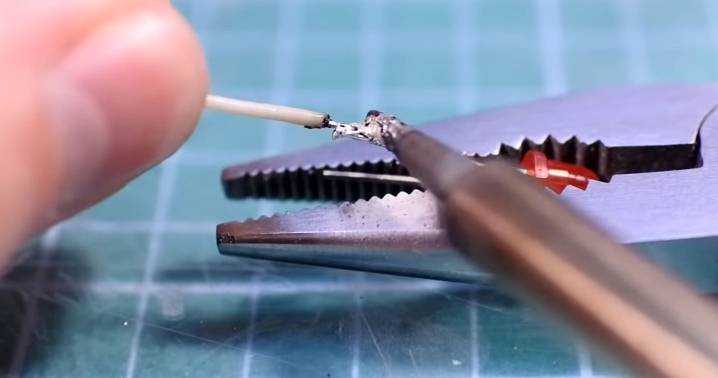

Теперь нам нужно перейти к более сложной задаче — пайке ИС. Первое, что нужно сделать, это снова поместить его точно на контактные площадки. Затем слегка «припаяйте» один из крайних штырьков.

Затем еще раз проверьте правильность расположения штифтов и накладок. Затем таким же образом приклеиваются оставшиеся концевые штифты.

Теперь чип не расположен нигде на плате. Аккуратно, по одному, припаяйте все оставшиеся контакты, стараясь не ставить перемычку между контактами микросхемы.

Вот тут-то и пригодится микроволновая печь, о которой я упоминал в самом начале. Его можно использовать для пайки многоконтактных микросхем, просто проводя жалом вдоль контактов. Вы почти никогда не заедаете, а на пайку одной стороны с полусотней выводов с шагом 0,5 мм уходит всего минута. Если у вас нет этого волшебного жала, просто старайтесь делать все как можно аккуратнее.

Что делать, если на некоторых выводах микросхемы образовалась одна капля припоя, и вы не можете удалить ее паяльником?

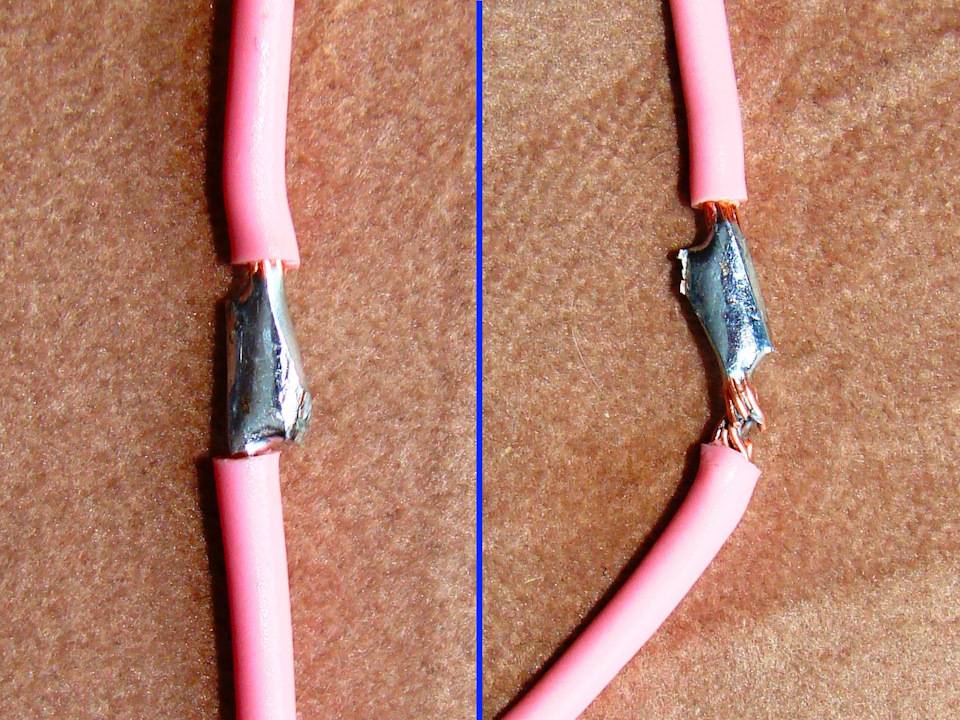

Именно здесь может помочь кусок экранированного кабеля с оплеткой. Замочите его во флюсе. Затем нанесите его на оплетку и нагрейте паяльником.

Оплетка впитает излишки припоя, как губка, и освободит контакты ИС от короткого замыкания. Видно, что на контактах осталось минимальное количество припоя, который равномерно покрыл контакты микросхемы.

Надеюсь, я не утомил вас своей писаниной и не расстроил качеством фотографий и эффектов пайки. Возможно, кому-то этот материал будет полезен. Удачи!

Этот учебник предназначен не только для начинающих паяльщиков, но скорее для любителей, которые умеют хорошо паять, но испытывают некоторые проблемы с пайкой многоногих схем или контроллеров.

Самостоятельная пайка SMD-компонентов.

В этой статье мы кратко рассмотрим Учебник по пайке SMD компонентов . Вы узнаете, как паять несколько ИС, а также основные моменты и возможные трудности, которые могут возникнуть в процессе пайки, и как их избежать. В этой статье наглядно показано как паять SMD-компоненты своими руками Надеюсь, вы найдете его полезным!

С каждым днем все больше радиолюбителей используют SMD детали и компоненты в своих конструкциях. Несмотря на свой размер, с ними легче работать: не нужно проделывать отверстия в доске, откусывать длинные колышки и т.д. Пайка SMD-компонентов является обязательным условием, так как она обязательно пригодится.

Этот семинар предназначен не только для новичков, но и для любителей, которые умеют паять, но уже имеют некоторый опыт в пайке многослойных ИС или контроллеров.

Самостоятельная пайка SMD-компонентов

Итак, начнем с самого сложного — пайки контроллера в корпус QFP100. Резисторы и конденсаторы микросхемы, думаю, не требуют пояснений. Главное правило — не использовать слишком много флюса, чтобы не испортить пайку. Чрезмерное флюсование не позволяет олову обильно растекаться по контактам и замыкать их. Существует также второе, второстепенное правило: даже небольшое количество припоя может стать большим количеством припоя. В общем, его нужно дозировать и наносить очень осторожно, чтобы не переборщить, иначе он зальет все сразу.

Работа с планшетом

Опытные радиолюбители не всегда выполняют этот шаг, но я рекомендую сделать это на первых порах.

Вам нужно обработать лужением площадку, конкретно в том месте, где будет припаян контроллер. Конечно, колодка, скорее всего, луженая, особенно если плата самодельная. Однако со временем на штифтах образуется слой окиси, который может мешать работе. Нагрейте паяльник до рабочей температуры. Обильно смажьте накладку флюсом. Нанесите немного припоя на перо и залудите дорожки.

Теперь важно, чтобы на кончике утюга было небольшое количество припоя. Если их много, протрите перо влажной губкой. Прикоснитесь кончиком стилуса к ножкам, которые еще не припаяны. Можно не беспокоиться о замыкании хвостовиков, так как этого можно избежать, используя активный флюс.

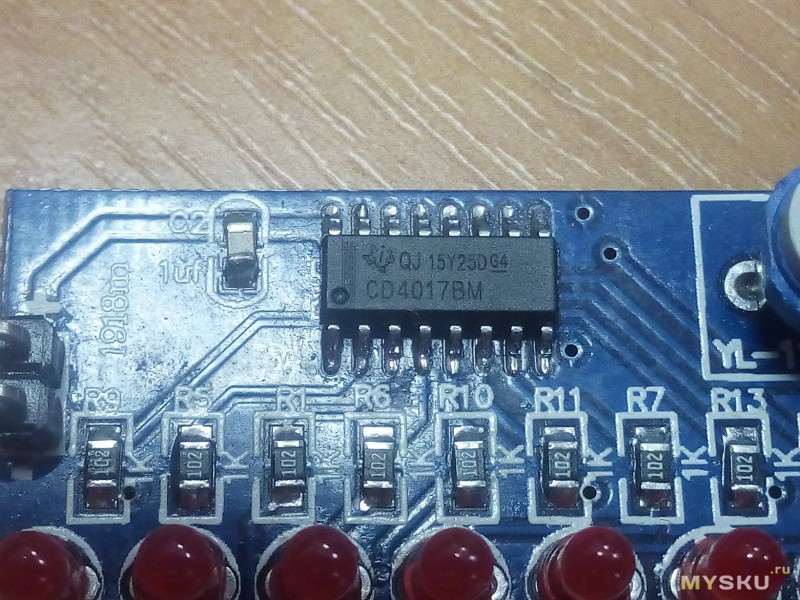

SMD пайка в SO8, SO14, SO28 и т.д.

Большинство простых ИС, таких как логические элементы, регистры, мультиплексоры, операционные усилители и компараторы, можно найти в корпусах SO. Они имеют относительно большое расстояние между контактами: 50 мил. Их можно легко спаять без специального оборудования.

Первым шагом является консервирование накладки, расположенной в одном углу. Мы касаемся площадки паяльником, нагреваем ее, а затем наносим немного припоя.

Затем берем чип пинцетом и помещаем его на площадку для пайки. Как и в примере 1206, мы нагреваем луженую область, чтобы чип прилип к плате. Если чип сместился, повторно нагрейте контакт и отрегулируйте его положение.

Если микросхема установлена правильно и надежно держится, припаяйте оставшиеся контакты. Приложите к ним кончик паяльника, нагрейте, а затем коснитесь припоя, чтобы он расплавился и окружил их. Для лучшей пайки следует использовать флюс.

Я считаю вас своим вдохновением.

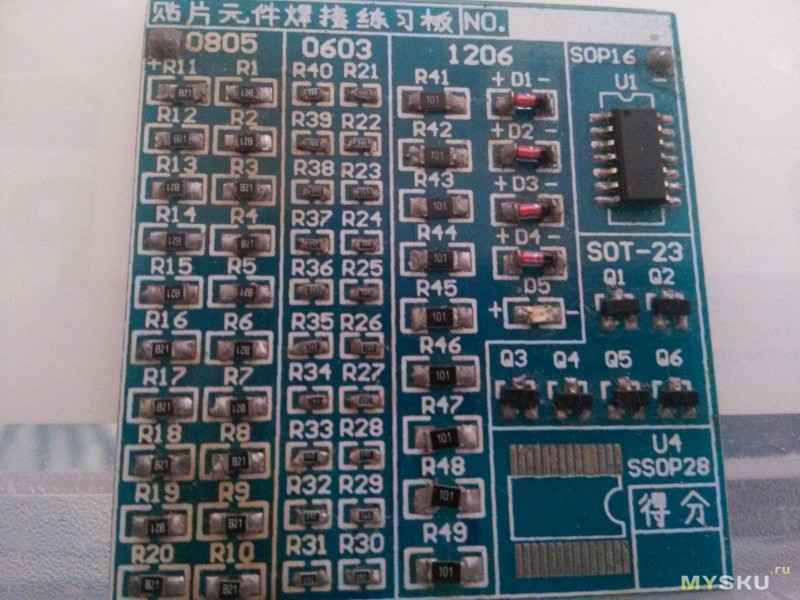

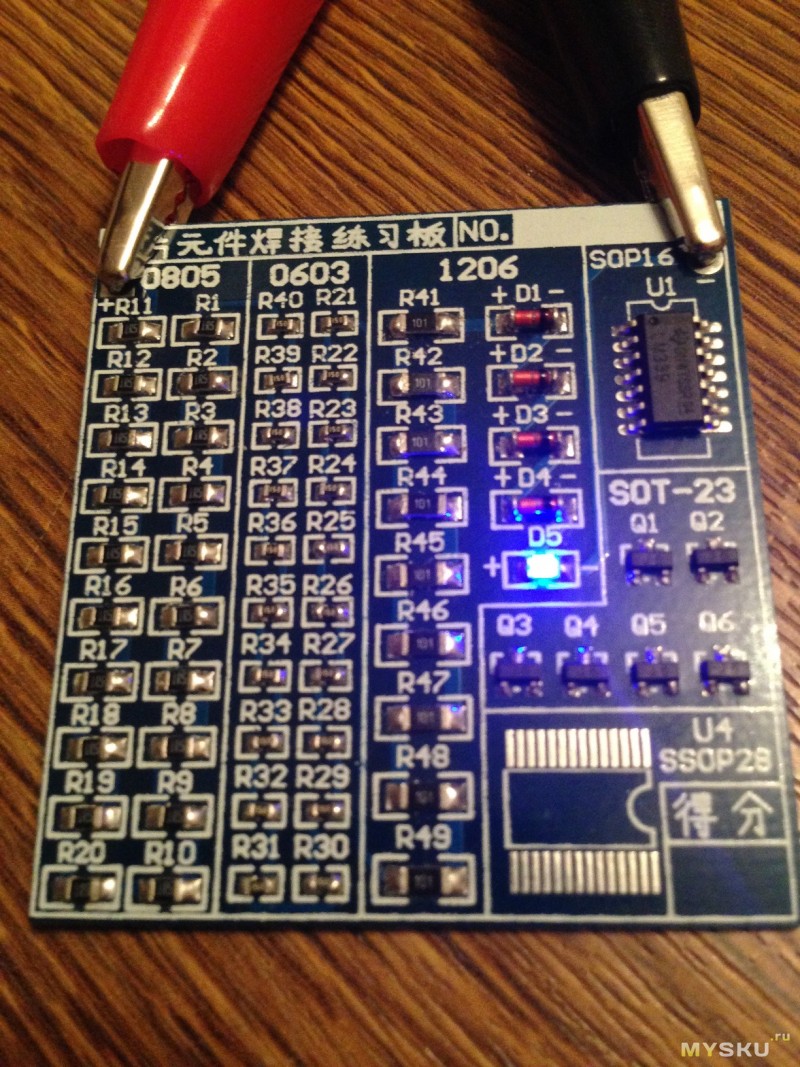

Обучение пайке smd

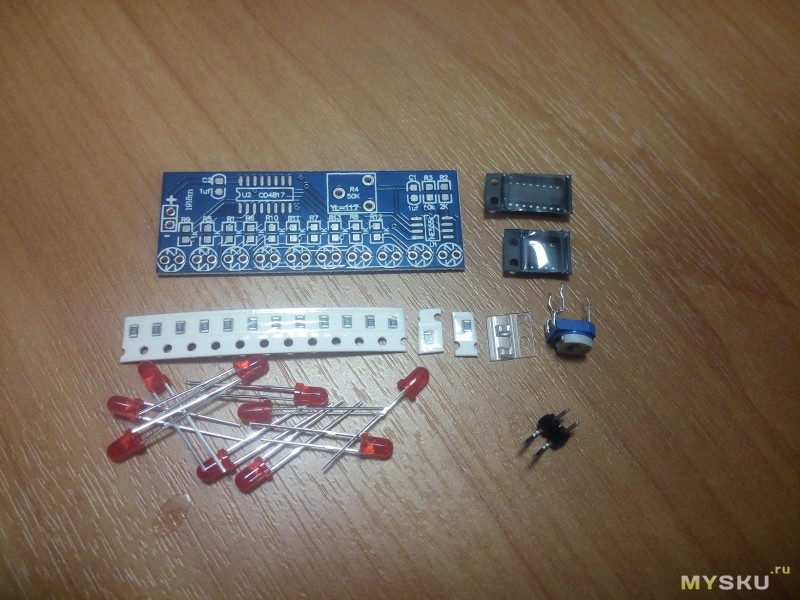

У меня возникло желание и необходимость сделать более компактный макет вместо обычной разделочной доски. Прежде чем начать покупать все платы для поверхностного монтажа, компоненты и схемы, я решил попробовать и посмотреть, смогу ли я собрать такую маленькую вещь. Я нашел отличный «тренажер» по очень разумной цене на Алиэкспресс Инфинити. Если у вас есть опыт пайки, нет смысла читать этот обзор.

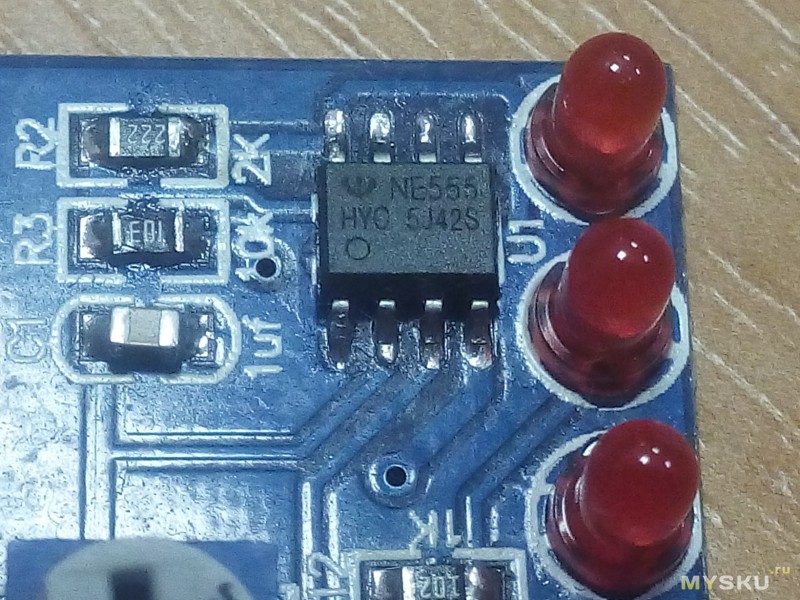

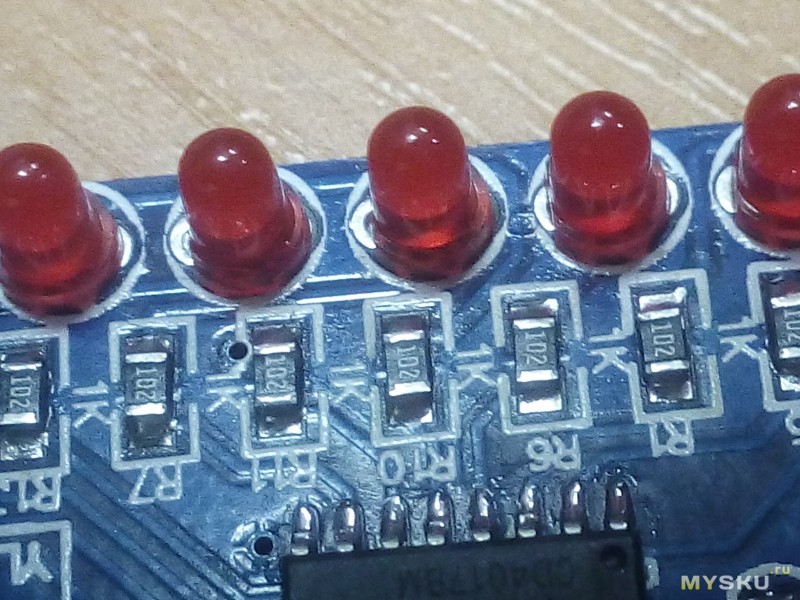

Комплект представляет собой работающий световой эффект, скорость регулируется переменным резистором.

Все пришло в стандартном конверте на молнии

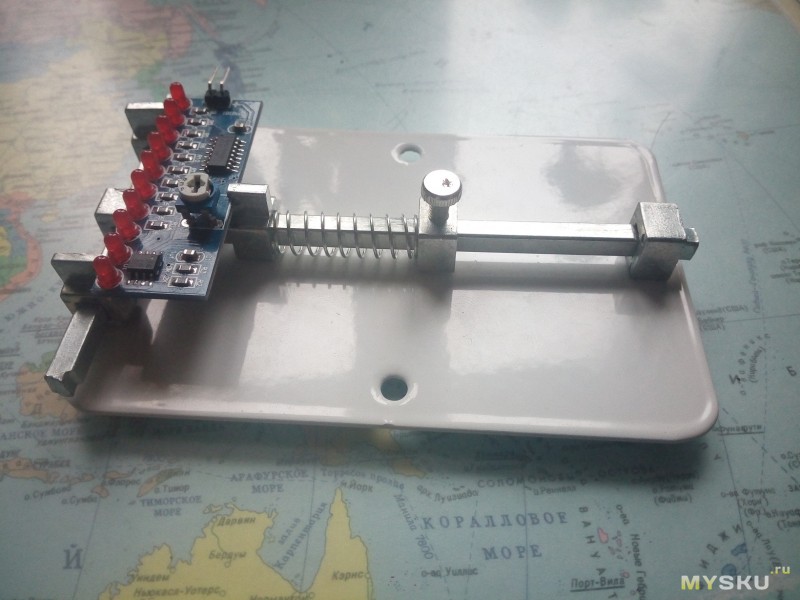

В итоге я использовал большой стингер… Он был очень полезен для фиксации неправильно расположенных компонентов, так как его размер достаточно велик для нагрева обеих точек пайки, и мне было лень менять его позже.

У микросхем похожая схема, сначала фиксируете одну ножку, потом припаиваете остальные. Мне не понравился фен, он часто выбивает компоненты, я нахожу его сложным в использовании. Пайка микросхем с помощью фена — да, но не пайка.

Более крупные элементы, такие как ножки БП (как на этой плате) или толстые провода, я советую паять паяльной кислотой, она творит чудеса. Если на проводах есть лак (например, аудио провода, можно разобрать старые наушники и попытаться их припаять), то их лучше обжечь горелкой, настоять кислоту и припаять. Есть более удобный способ — использовать аспирин в качестве флюса, как канифоль — лак быстро удаляется, а проволока имеет более аккуратный вид. Здесь я не использовал проволоку, я собрал его «старым способом».

Для кого-то может быть удобнее не паять на столе, а закрепить плату в держателях

В-третьих, крокодилы обернуты в термоусадочную пленку, чтобы не поцарапать текстолит, и доска держится гораздо лучше.

Держатель печатной платы

- 05 мар 2016, 11:58

- Автор: axelman89

- виды: 32360

Вы ничего не понимаете в пайке (шутка).

Перечитайте еще раз то, что я написал — получилось очень резко и грубо. Я не хотел… Желаю вам здоровья и не держать свинец на слизистых оболочках.

Я сам уже три года после операции по удалению раковой опухоли, и я достаточно насмотрелся на больницу.

Или да:

Такие плавники выглядят не так уж плохо, если смыть их бензином из водостока.

И было бы неплохо, если бы в описании, в тексте, или еще где, было написано, что это такое, а то получается, что паяльный набор чистый, а что это такое не знаешь. Даже после просмотра видео не все поймут.

Я сам куплю несколько, для стоп-сигнала мопеда, чтобы продублировать эти ходовые огни.

эти часы уже были припаяны ранее :)

простите! Я пропустил такой комментарий.

Читайте здесь geektimes.ru/post/253928/

Это жало типа усеченного цилиндра, но с отверстием в середине среза.

Я научился пользоваться одним из них. Хорошо, что есть разные размеры, так что вы знаете, какой размер вам нравится.

Я научился пользоваться одним из них. Хорошо, что есть разные размеры, так что вы знаете, какой размер вам нравится.

Пайка 0603s — это, конечно, довольно сложный опыт. Начиная с попыток вытащить их из полосы, которая отбрасывает их далеко в сторону ))

здесь находится диод). припаяны с помощью фена и пасты

Я заказал комплект, как у автора, смотрю на него уже месяц и боюсь к нему прикоснуться. Я никогда раньше не видел SMD и понятия не имел, что это такое. Получив его, я понял, что боюсь паять такие маленькие компоненты паяльником с рынка, который стоит 100 рублей.

Как вам удается делать это так гладко и довольно равномерно? Детали длиной в миллиметр…

Паяльная паста хороша. Но вы также можете использовать паяльник :) с достаточным удовольствием.

Я испортил пасту пару раз — по собственной вине — припаивая кнопки часов на обратной стороне платы. Флюс попал на кнопки, и мне пришлось их заменить. И гребенка под дисплеем тоже была заполнена флюсом от пасты… С тех пор — паста только для SMD компонентов на одной стороне.

Есть и другие, но там я сам делал доски.

И в этом обзоре я так и не понял, что хотел показать автор: паяльник, держатели или спаянную плату?

После названия обзора я думал, что в начале он покажет, как паять SMD и даст мне несколько советов и инструкций, но в конце была только спаянная плата. :(

Например, при пайке строительных плат я никогда не использовал флюс, только флюс, который идет в комплекте с паяльником, и все! В общем, я не советую использовать дополнительный флюс, если вы можете обойтись без него.

Я считаю вас своим вдохновением.

После очередного просмотра вашего сайта (хотя спасибо и другим радиостанциям Muskie) я подумал: «Посмотрите, что делают люди, а у меня паяльник и непаяная схема (тоже какая-то игрушка за $2 с ebay) валяются с 2012 года в дальнем ящике стола, до сих пор не могу собрать. В этом году я приняла решение; я поняла, что больше не могу откладывать это на потом. Я купил первый попавшийся паяльник, взял в руки паяльник, попробовал и понял, что это не так уж сложно, а в чем-то даже интересно. Конечно, по неопытности я испортил схему, но потом я зашел на YouTube, посмотрел, как это делают другие, и осознал свои ошибки.

Я только что заказал самую дешевую паяльную станцию и имею о ней отзывы 50/50, но не могу найти конкурентов по моей цене. Надеюсь, я смогу попасть на тусовку. К сожалению, в моей семье и среди близких родственников нет радиоинженеров — все они юристы, поэтому мне остается полагаться на самообразование и учебники в Интернете.

А вот полные комплекты.

Как паять SMD

Как выполнить пайку SMD? Рано или поздно все инженеры-электронщики сталкиваются с этим вопросом.

Иногда обычного паяльника недостаточно для SMD-компонентов. В этом случае лучше всего использовать паяльник и тонкий металлический пинцет.

В этой статье мы поговорим о том, как правильно паять и отпаивать SMD-компоненты. Мы потренируемся на трупе с телефоном. Красным прямоугольником я показал, что мы будем паять и перепаивать.

Вам нужна правильная насадка для фена. Вам нужно выбрать самый маленький, потому что вам нужно паять и отпаивать маленький smd-чип.

И вот перед вами вся собранная конструкция.

С помощью зубочистки нанесите флюс на smd-плату.

Вот как мы его смазываем.

Установите температуру паяльника на 300-330ºC и начните паять наш компонент. Если припой не плавится, можно использовать тонкий кончик паяльника, чтобы разбавить его сплавом Вуда или Розе. Когда вы увидите, что припой начинает плавиться, используйте пиццерию, чтобы аккуратно снять деталь, не задевая расположенные рядом smd-детали.

Вот наша часть под микроскопом

Теперь давайте припаяем его обратно. Для этого мы зачищаем колодки (если вы не забыли — это контактные площадки) медной оплеткой.

После того как мы очистили их от излишков припоя, нужно сделать выступы новым припоем. Для этого просто возьмите немного припоя на кончик паяльника.

И сделайте бугорки на каждой контактной площадке.

Поместите туда smd-деталь.

И нагревайте его пистолетом с горячим воздухом, пока припой не расплавится по бокам детали. Не забывайте о флюсе, но его нужно совсем немного.

Наконец, эта процедура требует навыков работы с мелкими деталями. Это не получится сразу, но со временем вы сможете научиться паять и отпаивать SMD-компоненты. Некоторые люди паяют SMD-компоненты с помощью паяльной пасты. Паяльная паста, которую я использовал для пайки BGA-чипов в этой статье.

1) Паяльник 25W, сделан в России, мне понравился, удобный он работал очень долго и работает до сих пор, но для пайки cmd компонентов толстое жало

2) 30W китайского производства мне не очень нравится, он дороже российского, ручка хоть и из защитной резины, но очень горячая при длительном использовании, жало хоть и кажется тонким и острым, но горит внутри и получается полая трубка + достаточно не длинная

3)25W Российского производства здесь ничего плохого о нем сказать нельзя, он дешевый (115р) длинное медное жало хорошо, его можно обработать напильником и сделать тонким, ручка нагревается, но умеренно, чтобы работать приятно в целом отличный паяльник я рекомендую

4)40w в магазине все за 38. зачем покупать? Не знаю, у него есть все те же недостатки, что и у варианта № 2.

Основы пайки, изготовление печатных плат, мое первое знакомство с smd компонентами, ангельские глазки

Мое первое знакомство с печатными платами и smd компонентами я решил начать с изготовления светодиодных колец «ангельские глазки» Я сделал это просто для отработки технологии, но возможно в будущем я найду ей практическое применение. Я хотел бы поделиться с начинающими некоторыми основами пайки, изготовления печатных плат и тем, какие инструменты нужно использовать. Я надеюсь, что эта информация будет кому-то полезна.

Первый и, вероятно, самый важный инструмент — это мой паяльник.

1) Паяльник мощностью 25 Вт, сделанный в России, мне понравился этот удобный инструмент, он работал долгое время и до сих пор находится в рабочем состоянии, но для пайки компонентов cmd жало слишком толстое

2) 30W китайского производства мне не очень понравился он дороже российского, ручка хоть и с защитной резиной но сильно нагревается при длительном использовании, хотя жало кажется тонким и острым но оно сгорает внутри и получается полая трубка + промахивается очень коротко

3)25W Russian made here ничего плохого о нем сказать нельзя, он дешевый (115р) длинное медное жало хорошо, его можно обработать напильником и сделать тонким, ручка нагревается, но умеренно, чтобы работать приятно в целом отличный паяльник рекомендую

4)40w из магазина все 38. зачем покупать? не знаю, имеет все те же недостатки, что и вариант № 2.

смолистая сосна.-Этот флюс необходимо иметь для пайки проводов и электронных компонентов, лужения контактов и печатных плат.

Паяльное масло-То же, что и выше + легко отжать банку деревянной подушечкой/зубочисткой

SKFКанифольный флюс, раствор канифоли в спирте, который можно купить или сделать самостоятельно, растворив канифоль в спирте, я использую его для лужения печатных плат, очень удобно, нанесите кисточкой и запустите паяльник.

Фосфорная кислота и ЗИЛ-2 ЗИЛ-2 хорош для пайки простых вещей, таких как железо, в общем, если вы не можете паять с канифольным флюсом, используйте ЗИЛ-2 (например, припаивание проволоки к батарее пальчиковых батареек).

Олово— Марка неизвестна, просто валяется дома, думаю, что Posh-61, единственное, что мне не нравится, это олово для пайки с канифолью внутри, на мой взгляд, лучше использовать олово и флюс отдельно.

Хлорированное железо используется для травления печатных плат, оно поставляется в виде порошка и должно быть разведено водой, добавляйте медленно, пока не получите раствор цвета заваренного чая, лучше всего держать воду теплой и время от времени помешивать раствор, чтобы плата травилась быстрее.

Перед использованием напильника, чтобы придать жалу паяльника нужную форму (в зависимости от того, какие детали мы паяем, нам нужно придать ему тонкую и острую форму), его нужно нагреть, окунуть в канифоль, затем в олово и потереть оловом по дереву, жало должно быть покрыто слоем олова и быть блестящим, иначе припой не прилипнет. Нам также необходимо лудить платы, для этого мы наносим на плату флюс, окунаем паяльник в олово и проводим им по дорожкам, пока они не покроются тонким слоем олова, после протираем плату спиртом и можно приступать к пайке деталей.

Глаза ангела будут состоять из самой светодиодной платы и кольца из матового оргстекла, чтобы свечение было равномерным, нужно нарезать кольца из стекловолокна и оргстекла одинакового диаметра, я использовал для этого дисковую пилу.

Теперь вам нужно обвести доску, лучший способ сделать это — использовать технологию iron-on-printer, но у меня дома нет принтера, поэтому я использовала обычный маркер и канцелярскую шпатлевку (лак для ногтей отлично подходит) и обвела маркером, а чтобы убедиться, что я нанесла штрих сверху, я стерла все незначительные неровности ногтем.

SMD транзисторы и микросхемы можно паять примерно одинаково.

Урок 7 — SMD монтаж и пайка

Даже если вам никогда не придется паять микросхемы самостоятельно, 99% современной электроники основано на них. Поэтому любой уважающий себя любитель должен иметь хотя бы базовое представление о процессе SMD.

В предыдущем уроке мы уже познакомились с так называемыми SMD-компонентами (чип-компонентами). Теперь пришло время научиться собирать и паять их.

Также можно паять SMD-детали, используя обычный припой и паяльник с тонким лезвием. Этот процесс состоит из трех этапов:

— Поместите припой на одну из контактных площадок;

— С помощью пинцета установите деталь ИС в нужное положение и с помощью пинцета нагрейте один из ее выводов. Деталь фиксируется, и пинцет можно удалить;

— Припаяйте другой вывод компонента.

Пайка SMD-компонентов вручную

Аналогичным образом можно паять SMD-транзисторы и интегральные схемы.

Ручная пайка — это очень долгий и утомительный процесс, поэтому ее используют только любители для разовых проектов. Крупные радиозаводы пытаются автоматизировать все. Именно поэтому никто не паяет паяльником каждую деталь отдельно, это совершенно другой процесс.

Вы уже знаете, что такое припой: гибкая оловянно-свинцовая проволока, которая плавится при нагревании паяльником, затем застывает при охлаждении и надежно прикрепляет провод радиодетали, обеспечивая электрический контакт. Но припой может быть изготовлен не только в виде свинцово-оловянного стержня. Возможно изготовление припоя в виде пасты, которая называется паяльной пастой. Паста содержит как флюс, так и мелкие частицы олова. Паста плавится при нагревании и затвердевает при охлаждении, обеспечивая электрический и механический контакт.

На все контактные площадки наносится паяльная паста. В опытном и малосерийном производстве паста наносится с помощью ручных дозаторов, таких как шприц или даже зубочистка. Однако при крупносерийном производстве используется другая техника нанесения пасты. Сначала изготавливается шаблон: тонкий лист нержавеющей стали с отверстиями, которые точно соответствуют контактным площадкам на печатной плате. Шаблон прижимается к печатной плате, наносится слой паяльной пасты и разглаживается специальным шпателем. Затем шаблон поднимается, и паяльная паста наносится на все контакты печатной платы всего за несколько секунд.

Печатная плата с паяльной пастой на площадках

Теперь вы можете установить компоненты на плату. SMD-компонент может быть аккуратно размещен на соответствующих площадках. В то время как радиолюбители используют для позиционирования компонентов ручные или вакуумные пинцеты, на крупных промышленных предприятиях применяются роботы, способные позиционировать до нескольких сотен компонентов в минуту! Поскольку паяльная паста липкая, компонент как бы фиксируется на месте, что очень удобно.

После монтажа всех SMD-компонентов плата припаивается. Доска помещается в специальную печь, где в течение нескольких минут нагревается до температуры около 300°C. Паяльная паста расплавляется и после охлаждения обеспечивает механический и электрический контакт между компонентами. Чтобы избежать тепловых ударов, важно установить тепловой профиль, т.е. скорость, с которой нагревается и охлаждается печатная плата. В этой отрасли используются специальные многозонные печи, в которых в каждой камере поддерживается определенная температура. Печатные платы перемещаются на конвейере по очереди через все зоны печи.

Паяльные печи: промышленные (слева) и для мелкосерийной пайки (справа)

Компактные печи используются для производства небольших партий и прототипов, где платы «выпекаются» по отдельности. Радиолюбители иногда приспосабливают для этой цели домашние печи или нагревают печатную плату горячим воздухом с помощью промышленного фена. Конечно, качество пайки при таких самодельных методах очень нестабильно, но требования к надежности радиолюбительских конструкций обычно не высоки.

После пайки плата промывается от остатков флюса из паяльной пасты, сушится и осматривается. Если в конструкцию входят DIP-компоненты, они припаиваются в последнюю очередь, и даже на крупных радиозаводах этот процесс обычно выполняется вручную. Тот факт, что автоматизировать процесс DIP очень сложно и дорого, является причиной того, что современная радиоэлектроника разрабатывается в основном на SMD-компонентах.

Читайте далее: