Правильно заточенные сверла по металлу могут стандартизировать следующие характеристики:

Как правильно заточить сверло по металлу: способы и принципы заточки инструмента из видео

Заточенный инструмент можно и нужно вернуть в острое состояние. Поэтому мы расскажем вам, как правильно заточить сверло по металлу: способы обработки, до какой геометрии доводить и так далее. В результате вы будете знать, что делать, чтобы полностью восстановить его свойства и снова использовать его. Согласитесь, это гораздо практичнее, чем сразу покупать новый.

Внимание, как только вы заметите, что режущая кромка потеряла свой первоначальный профиль, немедленно прекратите обработку. Поскольку его край нагрелся и стал мягким под действием сил трения, продолжение работы вызовет еще большую деформацию, уже критическую, после которой восстановление становится невозможным.

Для черных металлов и закаленной бронзы требуемый угол составляет 115-122o. Поэтому нет ничего страшного, если ваша рука немного смещена – это не повлияет на процесс.

Виды заточки

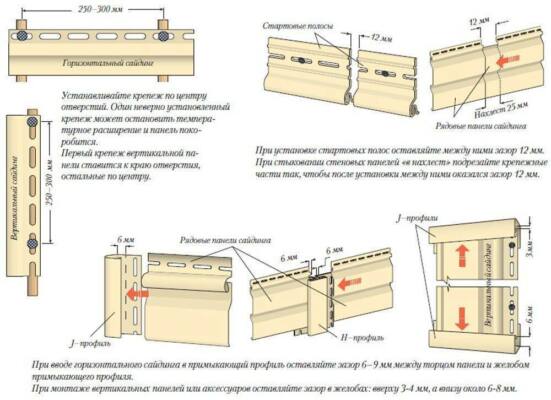

При проектировании станка для заточки сверл своими руками стоит обратить внимание на типы профилей. Они заданы производителем, и остается только восстановить их первоначальное состояние после “пробуксовки”. Существует 5 основных форм:

- Нормальный тип, обозначается буквой “H”. Самый распространенный тип, встречается на большинстве кромок до 12 миллиметров (не подходит для больших диаметров). Изготавливаются только 2 режущие кромки и 1 поперечная кромка.

- “NP” или нормальный с подрезанной перемычкой. В этом случае поперечный срез получается короче. Он подходит для кромок до 80 мм, так как задняя часть практически не нагружена.

- С заостренной перемычкой и планкой или “NPL”. Незаменим для сверления больших отверстий в высокопрочной стали. Уменьшенное поперечное сечение и бандажирование снижают трение.

- “DP” или двойные подрезанные края. Помимо стандартных 2 граней, есть еще 4, представляющие собой ломаную линию. Он более активно вгрызается в металл и удаляет больше металла за один проход.

- Похожий край, но со слотами, называется “DPL”. Сила трения еще больше снижает трение.

Прежде всего, необходимо разобраться в конструкции инструмента и понять, какие функции ему нужно будет восстановить, какие функции нужно будет сохранить, не повредив их. В процессе работы вам понадобится инструмент для проверки углов и длины режущих кромок.

Как заточить сверло по металлу

Сам процесс заточки сверл по металлу не сложен и выполняется в считанные минуты, но только если у вас есть подходящий инструмент, после беглого изучения теории и небольшой практики.

Немного теории

Во-первых, нужно разобраться в конструкции инструмента и понять, какие его особенности нужно будет восстановить, какие сохранить, не испортив. В процессе работы вам понадобится инструмент для проверки углов и длины режущих кромок.

Конструкция бурового долота

Сверло по металлу состоит из: хвостовика и рабочей части. Эти две части изготовлены из разных металлов, которые соединяются вместе с помощью сварки. Хвостовик изготовлен из незакаленной стали.

Рабочая часть изготовлена из высокопрочной закаленной инструментальной стали. Его можно условно разделить на калибрующую и режущую части. Рабочая часть состоит из следующих компонентов:

- два режущие кромки;

- два задняя поверхность (задний край), идущий назад от режущих кромок;

- два ведущие поверхностирасположенный под режущей кромкой и проходящий в канавку для отвода стружки;

- мост в вершине между режущими кромками и задними поверхностями;

- два каналы эвакуации стружки;

- два хребтыкоторые образуют внешнюю поверхность сверла;

- два лентырасположенный на спине.

Режущая кромка образуется на пересечении поверхности передней части (паза) и задней части (тыльной стороны). Для восстановления остроты режущей кромки именно обратная поверхность обрабатывается точилом или другим инструментом.

В процессе эксплуатации режущие кромки затупляются. При заточке необходимо восстановить их остроту, геометрию и угол наклона наконечника между задней и передней частью.

Восстанавливаемые параметры

При правильной заточке сверла по металлу необходимо соблюдать следующие параметры

- Пиковый угол. Она образуется режущими кромками в месте пересечения с перемычкой. Значение угла должно быть между 116° и 118°. Однако это значение не является строгим, при работе с материалами различной твердости и вязкости оно может колебаться от 60° до 150°. Существуют также особые случаи, когда она достигает 180°.

- Угол между режущей кромкой и. Это половина угла при вершине, который составляет примерно 58° – 59°, если угол при вершине равен 116° – 118°. Оно должно быть одинаковым для каждой из двух режущих кромок. Это очень важно, потому что если она несимметрична, то работать будет только один край, сверло будет изнашиваться неравномерно, сильнее нагреваться и хуже врезаться в материал.

- Форма и длина режущих кромок. Длина режущих кромок должна быть одинаковой с обеих сторон. Длина кромки измеряется от центра перемычки до края (бокового торца). Если длина режущих кромок разная, возникнет биение сверла, и диаметр отверстия будет больше номинального значения, указанного на сверле. В редких случаях режущие кромки намеренно делают разной длины, чтобы получить отверстие немного больше номинального диаметра.

- Задний угол резания. Один из самых важных параметров при восстановлении, при его несоблюдении производительность бурения может снизиться в несколько раз, вплоть до полной потери производительности. В зависимости от обрабатываемого материала он может составлять от 7° до 17°.

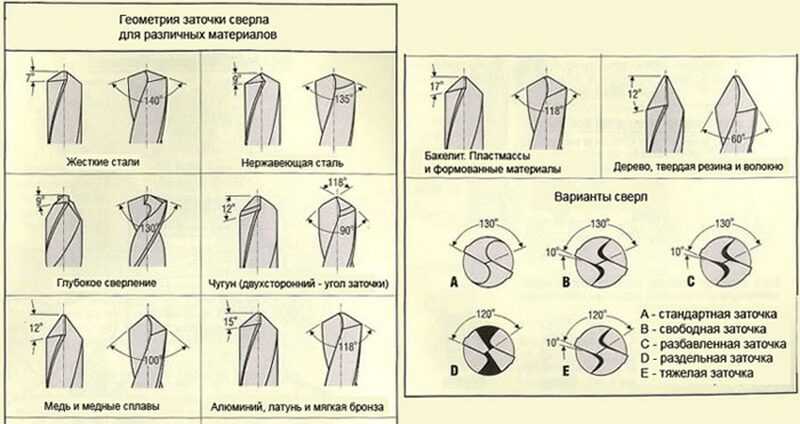

Зависимость угла резания от материала для сверления

Значение угла вершины и обратного угла резания для металла и других материалов может изменяться в большую или меньшую сторону. Чем меньше угол наклона наконечника, тем длиннее режущая кромка, что положительно влияет на теплоотвод и срок службы сверла. С уменьшением угла уменьшается стойкость инструмента, а с увеличением угла труднее удерживать инструмент в центре в начале сверления.

Угол наклона наконечника следует выбирать в зависимости от твердости просверливаемого материала. Чем тверже материал, тем больше должен быть угол наклона наконечника.

Угол наклона наконечника 118° ±2° с обратным углом от 7° до 12° считается универсальным и подразумевается, когда говорят о спиральном сверле для металла без указания обрабатываемого материала. Именно эти углы мы будем рассматривать в данной статье как типичные углы в качестве примера.

Таблица с углами заточки сверл по металлу, рекомендованных для различных материалов:

| Обрабатываемые материалы | Углы на кончике | Угол заднего резания |

|---|---|---|

| Мягкая древесина, резина, мягкие волокнистые материалы, пластмассы | 60° | 12°-15° |

| Твердая древесина, бакелит, твердая резина, твердые волокнистые материалы, мягкий чугун (ковкий) | 90° | 12°-15° |

| Жаропрочные и коррозионностойкие стали и сплавы, нержавеющая сталь | 127° | 12°-14° |

| Инструментальные стали | 118°-150° | 7°-15° |

| Медь | 100°-118° | 12°-15° |

| Медные сплавы | 118°-150° | 12°-15° |

| Алюминиевые сплавы | 90°-140° | 12°-17° |

| Магниевые сплавы | 70°-118° | 12° |

| Титановые сплавы | 135°-140° | 12° |

| Конструкционные и мягкие стали, чугун, твердая бронза. При обработке чугунных отливок сверла диаметром 12 мм и выше подвергаются двойной заточке с углом прохождения 70°-75°. | 118° ±2° | 7°-12° |

Инструменты для проверки правильности заточки

Для проверки правильности углов и длин используются различные измерительные инструменты: транспортир, угломер, линейка и т.д. Вы также можете использовать шаблон для заточки сверл, который уже имеет все правильные углы и шкалу для проверки зерна. Эти шаблоны тестов можно купить в магазине, но их будет трудно найти в продаже.

Вы можете сделать свой собственный шаблон для заточки из листовой стали, жести или нержавеющей стали, используя образцы шаблонов из магазина на фотографиях выше, и нанести разметку шпателем или алмазным карандашом. Или сделайте простейший шаблон из двух или трех орехов. Гайка идеально подходит для этой цели, так как представляет собой обычный шестигранник с каждым внутренним углом, равным 120 градусам. Когда две гайки соединены вместе, угол между их гранями также будет равен 120 градусам.

Такая монтировка подходит только для проверки угла при вершине. Гайки можно закрепить с помощью сварки или горячего клея. Для этого нагрейте орехи так, чтобы брусок термоклея расплавился вместе с ними, смажьте их термоклеем, плотно прижмите друг к другу и держите так, пока они не остынут. Гайки, приклеенные термоклеем, хотя и кажутся хрупкими, держатся очень прочно.

Методы заточки задней плоскости

Существует несколько основных способов правильной заточки сверл. Они отличаются способом заточки задней плоскости, геометрией, сложностью заточки и результирующей производительностью инструмента:

- Одноплоскостное шлифование. Способ, при котором вся задняя поверхность образует единую плоскость под углом, равным углу заднего резания. Он используется для сверл диаметром до 3 мм включительно, для которых затруднено шлифование в двух плоскостях. В этом случае угол задней резки выбирается в диапазоне от 15° до 25°. Если он меньше, то задняя часть начинает касаться просверливаемого материала и препятствует сверлению. Его можно использовать для сверл диаметром более 3 мм, а угол обратного резания можно выбрать в диапазоне от 7° до 17° в зависимости от сверлимого материала. Однако затылочную часть необходимо удалить, сделав дополнительный скос под углом от 15° до 25°.

- Бипланарный (двусторонний). Две плоскости затачиваются отдельно под разными углами на задней поверхности зуба. Первая плоскость прилегает к режущей кромке и образует обратный угол резания 7° – 17° в зависимости от затачиваемого материала. Вторая плоскость отшлифована под углом от 25° до 40°. Кромка пересечения плоскостей проходит через ось сверла под углом от 0° до 40° к основной кромке. Большой задний угол второй плоскости уменьшает осевое усилие и повышает точность сверления, но резкий наклон ослабляет режущий клин, снижает его жесткость и затрудняет теплоотвод. Поэтому для высокопрочных материалов выбирается угол 25° – 30°, для материалов средней и низкой прочности – 35° – 40°.

- Конический (изогнутый). Наиболее популярный метод, который будет рассмотрен ниже. Обратный угол при такой заточке плавно увеличивается от режущей кромки по всей задней поверхности. Это означает, что задняя поверхность не становится одной прямой плоскостью, а приобретает изогнутую форму. На режущей кромке угол должен составлять от 7° до 17°, выбираемый в зависимости от обрабатываемого материала. Коническая заточка сложнее, чем прямая, и требует больше практики, чтобы “освоить” ее. В ходе этого процесса хвостовик сверла слегка сужается сверху вниз, в результате чего на задней поверхности образуется закругленная коническая форма.

Существуют и другие способы заточки, и они различаются как по оборудованию, на котором их можно выполнять, так и по форме получаемой спинки зуба:

- спираль и его подтипы:спираль с заостренным наконечником, спираль;

- цилиндрический;

- эллиптический тренажер

- в форме.

Спиральные методы используются в станках для изготовления и заточки сверл на производстве. Нет смысла описывать, как это делается, так как процесс невозможно повторить вручную. Цилиндрический метод является частным случаем конической заточки и используется очень редко.

Эллиптический метод – один из самых простых, но для него требуются полые абразивные камни определенной формы, которые очень быстро изнашиваются. Для фигурного шлифования также требуются шлифовальные круги другой формы, не имеющие прямого профиля. Поэтому мы не будем обсуждать их в этой статье.

Методы заточки в зависимости от количества фасок на режущей кромке

Методы шлифования делятся в зависимости от количества создаваемых режущих кромок. Угол на кончике не является постоянным; он постепенно изменяется от большего угла на центральном кончике к меньшему углу на боковых кончиках. Это делается для равномерного распределения теплоотвода и уменьшения нагрева инструмента при увеличении его диаметра, поскольку режущая кромка нагревается неравномерно – центр нагревается меньше, чем края.

Различают следующие методы:

- Одиночный (нормальный) .. Наиболее распространенный метод, который мы рассмотрим ниже. Обычная заточка не изменяет геометрию режущей кромки – она остается плоской по всей длине.

- Двойной (двойной угол) .. Используется для сверления отверстий диаметром от 12 мм в твердой стали и чугуне. Заточка происходит под двумя углами на кончике. Во-первых, угол от 116° до 140° по всей режущей кромке, как при обычной (одиночной) заточке. Затем он уменьшается на 40°-50° на длине, соответствующей 1/5 диаметра сверла от внешнего края. В результате образуются две режущие кромки: главная режущая кромка или первая зона заточки и переходная режущая кромка или вторая зона заточки. Режущая кромка становится длиннее, что улучшает теплоотвод, улучшает отвод стружки, образующейся при разрушении, и значительно увеличивает срок службы инструмента.

В интернете можно встретить термин “трехугольная заточка сверл”, но на самом деле это двухугольная заточка с фаской по внешнему краю. Этот метод подрезания полосы используется как при заточке под двойным углом, так и при обычной заточке.

Повторная заточка перемычки и ленты

Помимо основной заточки, можно также заточить перемычку и боковины. Необработанная перемычка оказывает значительное сопротивление бурению – продвижению сверла вглубь заостренного материала. Для уменьшения сопротивления мост заземлен с обеих сторон, но не полностью. Полное обтачивание моста недопустимо, и для его восстановления придется затачивать инструмент заново.

Существует несколько типов заточки перемычек:

- с канавкой для отвода стружки;

- с увеличением угла наклона передней кромки на краю перемычки;

- увеличение угла передней кромки и подрезание задней части зуба;

- со шлифовкой части перемычки;

- со шлифовкой части перемычки и заточкой режущих кромок;

- с вырезанием перемычки.

Мы рассмотрим только один метод увеличения передних углов кромок перемычек, но это будет сделано с помощью прямоугольного абразивного диска, который слегка заострит задние кромки, как при подрезании задней кромки методом зубьев.

Перемычку следует подточить со стороны паза, последовательно с обеих сторон. Сверло должно быть установлено так, чтобы угол между его осью и подрезом составлял около 45 градусов. Угол к плоскости боковой поверхности диска выбирается от 0 до 10 градусов, в зависимости от материала, чем мягче материал – тем больше.

Лента шлифуется на глубину от 0,1 до 0,15 диаметра инструмента. В результате увеличивается срок службы инструмента, улучшается его проникновение в материал, повышается производительность сверления и снижается усилие подачи. Мост можно затачивать на сверлах любого диаметра, но для диаметров менее 5 миллиметров необходимы специальные инструменты, например, алмазный напильник.

Мост не нужно затачивать при заточке двойной плоскости, так как он уже заточен при заточке двойной плоскости.

Штанга, а точнее ее боковой кончик, является наиболее чувствительным участком сверла, и его также можно заточить, добавив небольшой скос, что увеличивает ресурс инструмента и продлевает срок его службы. Заточку выполняют по всей длине внешней кромки, начиная с бокового кончика на бруске. Кромка подрезается под углом от 6° до 8°, а ширина фаски составляет 0,1-0,2 мм или более, в зависимости от диаметра сверла. Этот метод используется при диаметре инструмента более 12 мм для твердых и неоднородных материалов.

При обработке материалов, требующих более острого сверла, подрезание фаски на боковой кромке и полотне не обязательно. Для такой работы полосу необходимо затачивать со стороны канавки, т.е. с переднего края.

Правила шлифования

В мастерских и на заводах для заточки сверл обычно используется заточной станок, реже – специальный станок. При повторной заточке режущих кромок необходимо соблюдать следующие правила

- Чем тверже материал, из которого изготовлено сверло, тем ниже должна быть скорость шлифования;

- не допускать коротких циклов шлифования, за один контакт со шлифовальным кругом снимать только небольшой слой материала, не допускать нагрева инструмента;

- не прижимайте сверло к точильному кругу слишком сильно – это приведет к его нагреву

- периодически охлаждать сверло, например, в заранее подготовленной банке с холодной водой.

Важно не перегревать сверло во время заточки, так как это приведет к появлению трещин, размягчению металла и сокращению срока службы инструмента. По изменению цвета можно определить, что металл слишком горячий.

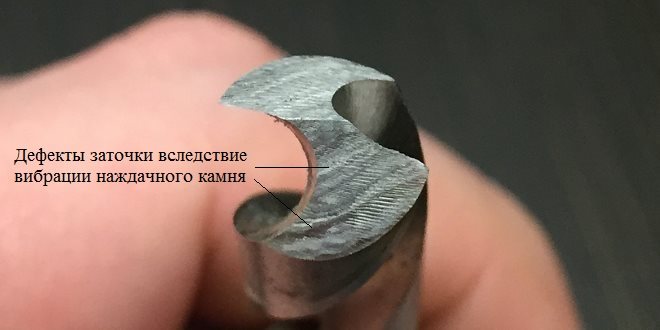

При заточке поверхности обрабатываются до удаления всех сколов и царапин. Цель должна состоять в том, чтобы сделать их идеально гладкими, контролируя все необходимые углы и длину кромки.

Заточка сверл на заточном станке

Спиральные сверла по металлу чаще всего затачивают с помощью точила, также известного как наждачная доска, сглаживающий станок, скребок, зачистка или просто точило. Точило используется для обработки, шлифовки и заточки металлических материалов и деталей. Он идеально подходит для заточки спиральных и других сверл.

Для заточки вам понадобится шлифовальный круг из белого оксида алюминия с прямым профилем. Его класс должен быть 14A (A) или 25A (WA). Они предназначены для обработки углеродистых, легированных, быстрорежущих и нержавеющих марок стали, а также для заточки инструментов из закаленной стали.

Шлифовальные круги также известны как наждачные или шлифовальные круги. Реже их называют наждачными или шлифовальными камнями.

Белые абразивные круги

Рабочая поверхность камня должна быть гладкой, без закруглений, ям и углублений. Если поверхность имеет какие-либо дефекты, их необходимо устранить с помощью шлифовального камня, этот процесс называется правкой круга. В этом процессе поверхность шлифуется до нужной формы, в данном случае плоской.

Для правки шлифовального камня используются алмазные и CBN карандаши (вставки), алмазные правящие гребенки, реже фрезерные машины, ручной инструмент и алмазные и CBN шлифовальные круги.

Процесс правки шлифовальных кругов с использованием различных инструментов для правки хорошо показан в этом видео:

Точило должно быть оснащено стопорным устройством, без которого трудно хорошо заточить. Поручень обычно представляет собой регулируемую металлическую платформу, которая устанавливается перед колесом, чтобы вы могли опираться на нее или использовать в качестве направляющей при заточке.

Поручень должен быть расположен горизонтально так, чтобы его верхняя плоскость находилась вровень с осью вращения колеса. Зазор между шлифовальным кругом и подточкой должен быть как можно меньше, зазор в один миллиметр будет идеальным для заточки.

Выровненные подрезы на точиле

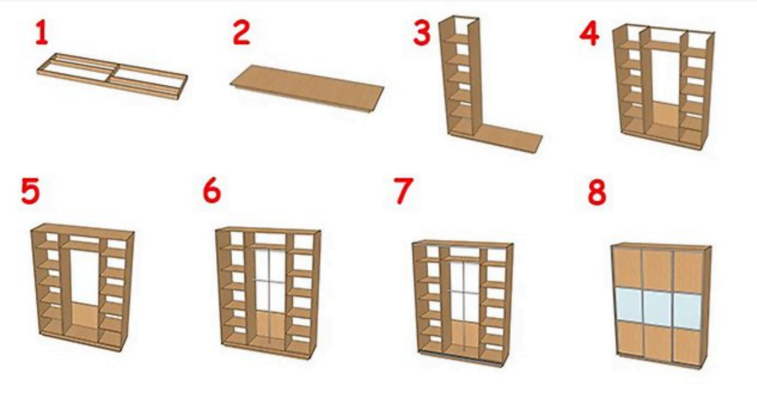

В качестве примера рассмотрим изготовление одноконусной заточки с подрезным мостиком. Поскольку это не самый простой способ заточки, он является наиболее распространенным и подходит для восстановления остроты сверл диаметром 3 миллиметра и более.

Убедитесь, что белый камень из оксида алюминия установлен на точиле, его геометрия выровнена, а шасси выровнено относительно оси вращения круга и находится в пределах 1 мм от его поверхности.

Важно! В целях безопасности запрещается надевать перчатки, как матерчатые, так и медицинские. Это относится к любым машинам с вращающимися частями из-за риска захвата и захватывания частей тела.

Вначале необходимо выполнить все действия при выключенном точиле. Проведите маркером линию на шасси под углом 60 градусов к плоскости торца шлифовального круга. Это необходимо для определения угла при вершине около 120 градусов.

Проведите линию под углом 60 градусов на портативном устройстве.

Сверло захватывается обеими руками, одна рука на рабочей части, другая на хвостовике. Затем сверло устанавливается на подрез таким образом, чтобы его боковой край, если смотреть сверху, совпадал с линией, проведенной на подрезе.

Указательный палец следует поместить между хвостовиком и сверлом, чтобы он выполнял роль маятника при заточке конуса. Когда инструмент лежит на пальце, между ним и шлифовальным кругом образуется угол примерно от 7° до 12°. Именно это значение вы должны поддерживать на передовой.

Возьмите дрель в руки и установите ее на шасси.

Теперь отработайте движения конической заточки. Слегка прижмите передний край сверла к наждачной бумаге, расположив край в горизонтальной плоскости. Затем медленно опустите оправку вниз, не ослабляя давления, пока задняя поверхность колеса не упрется в поверхность колеса. Это должно привести к вращению колеса.

Выполните движение заточки при выключенном точиле

Снимите сверло с диска, переверните его другой режущей кромкой и установите обратно на диск в том же положении, что и в первый раз. Повторите колебательное движение с оправкой, чтобы наждачный круг снова вращался. Это движение вращения наждака и вращения сверла следует практиковать несколько раз, пока оно не станет автоматическим.

Затем точило можно включить и начать заточку. В этом процессе используются все те же шаги:

- Расположите сверло по метке, сделанной на оправке, под углом 60° к точилу;

- Приложите передний край сверла к точилу, убедившись, что он расположен горизонтально;

- Опускайте оправки до тех пор, пока не будет полностью обработан задний край;

- повернуть его на 180° вокруг своей оси;

- повторите весь процесс.

После нескольких подходов, когда режущие кромки визуально ровные и острые, а задняя часть имеет закругленный скос, проверьте углы и длину режущих кромок. Для этого желательно иметь специальный шаблон, транспортир или конус для измерения углов заточки и штангенциркуль для измерения длины режущей кромки.

Первая ошибка, которая может быть допущена при заточке и обнаружена при проверке, – это изгиб режущей кромки вперед. Это приведет к тому, что она не будет самой высокой точкой зуба, и на задней поверхности будет своего рода подъем, скольжение. В этом случае сверло не будет работать, так как при сверлении оно будет просто тереться задней поверхностью о материал. Ошибка должна быть исправлена путем повторной заточки.

Правильная и неправильная заточка сверла по металлу

Второе, что необходимо проверить, это совместимость длины режущих кромок, измеряемой от центральной точки на перемычке до боковых концов режущих кромок. Эти расстояния должны быть совместимы с обеих сторон, иначе отверстие сломается во время сверления, а конечный диаметр будет больше номинального значения, указанного на сверле.

Проверьте штангенциркулем соответствие длины режущих кромок.

Затем проверьте угол на кончике сверла с помощью специального или самодельного шаблона. При проверке вы можете обнаружить, что угол немного больше или меньше 120 градусов, обычно это можно игнорировать и оставить как есть. Однако, если угол при вершине одного зуба больше, чем другого, это необходимо исправить, иначе одна сторона сверла не будет работать, а другая будет сильно нагреваться и быстрее изнашиваться.

Последним этапом испытания будет сверление отверстия в ненужном металлическом предмете. Сверло должно проникать в металл плавно, без ударов от центра, а стружка должна выходить из канавок равномерно с обеих сторон в одинаковом количестве. Полученное отверстие не должно превышать номинальный диаметр, указанный на сверле, более чем на 0,05 – 0,1 см.

Теперь коффердам можно переточить, что должно уменьшить усилие сверления, инструмент будет лучше врезаться в металл, а срок его службы увеличится.

Повторная заточка моста

Видеоурок о том, как навести резкость

Кроме того, мы очень рекомендую Посмотрите обучающее видео по заточке спиральных сверл на точиле Виктора Леонтьева. В этом видеоролике подробно объясняется весь процесс заточки, от теории до практики.

Выбор конкретного типа заточки сверла зависит от многих факторов (диаметр инструмента, свойства обрабатываемого металла).

Виды заточки сверл

Выбор конкретного типа заточки сверла зависит от многих факторов (диаметр инструмента, характеристики обрабатываемого металла).

Наиболее распространенной является нормальная заточка (H), при которой образуется одна поперечная режущая кромка и две режущие кромки на рабочей части сверла. Угол заточки сверла в этом случае составляет 118-120°. Выбирая этот тип заточки сверл, следует помнить, что его можно использовать только для инструментов диаметром до 12 мм.

Все остальные виды заточки, которые маркируются буквами NP, NPL, DP, DPL, могут использоваться для инструментов диаметром до 80 мм. Каждый из этих видов заточки заключается в доведении геометрии сверла до требуемых параметров.

Этот тип заточки заключается в заточке поперечной кромки с целью уменьшения ее длины и, таким образом, снижения нагрузки, воспринимаемой инструментом в процессе сверления.

В этом случае, помимо поперечной кромки, затачивается и полотно, что уменьшает его ширину в области режущей части. Помимо снижения трения, возникающего при сверлении, заточка кромок также позволяет увеличить задний угол сверла, облегчая процесс обработки.

Это двойная заточка в сочетании с подрезанием поперечной кромки. Этот тип заточки позволяет создать одну поперечную и четыре ломаные режущие кромки на рабочей части сверла по металлу.

Это похоже на предыдущий тип заточки, при котором дополнительно затачивается полотно. Создание четырех режущих кромок в процессе двойной заточки необходимо для уменьшения угла между периферией режущих кромок. Такой подход улучшает отвод тепла от режущей кромки инструмента и тем самым значительно увеличивает срок его службы.

На что обратить внимание:

Описание видео

В этом видео показано, как один мастер сделал патрон, который помогает правильно заточить сверло по металлу:

Как заточить сверло с помощью дрели

Если точило недоступно, можно использовать дрель, на вал которой насажен точильный диск. Этот процесс может быть осуществлен двумя способами:

- Зажать сверло в тиски и вручную затянуть сверло в камень;

- Зажать режущий инструмент в тисках и вручную опустить камень вниз с помощью дрели.

Оба варианта нелегки, но второй проще первого.

Как правильно заточить сверло в этом случае:

- режущий инструмент должен быть установлен в тисках вертикально;

- с помощью шлифовального круга, установленного на дрель, снимается задняя кромка, цель – удалить следы износа;

- затем инструмент затачивается до необходимого угла, обычно 120

Внимание! Процесс заточки должен занимать не более двух секунд, чтобы избежать перегрева кромки. Это означает, что металл удаляется послойно.

Однако есть и более простой способ. Для этого необходимо приобрести специальную насадку. Он устанавливается на дрель, а сверло помещается в специальный паз. Последний устанавливается под определенным углом к вращающемуся заточному инструменту, равным углу заточки. Это хорошо видно на рисунке ниже.

Подрез располагается горизонтально так, чтобы его верхняя плоскость была заподлицо с осью вращения шлифовального круга. Расстояние между шлифовальным кругом и противоугольником должно быть минимальным; достаточно 1 мм.

Методы шлифования в зависимости от количества фасок на режущей кромке

Они различаются по количеству создаваемых режущих кромок. Угол на кончике изменяется ступенчато от большего угла на центральном кончике к меньшему углу по бокам. Этот метод заточки уменьшает нагрев инструмента по мере увеличения диаметра, поскольку режущая кромка в центре нагревается меньше, чем на краях.

Различают одинарную и двойную заточку. Поскольку первый вариант используется чаще, мы будем говорить только о нем. При нормальной заточке геометрия режущей кромки всегда остается плоской.

Виды заточки в зависимости от количества острых углов

Слишком много сложностей, формул, углов… Самое главное – это практика, для разных металлов она имеет разный угол … и я точу так, чтобы моя режущая кромка была вертикальна по отношению к точилу, тогда, по крайней мере, она не закруглена … а лучший учитель – это жизнь))

Примечания 105

виктор леонтьев очень крут! настоящий профессионал, без лишних слов и движений!

Спасибо за видео!

А кто знает, как просверлить отверстие сверлом 10 мм так, чтобы отверстие было 11 мм?

Давайте, удивите нас!

Одну сторону сверла нужно подогнуть так, чтобы она была немного больше.

Какой смысл танцевать с таким бубном?

Потому что, например, если у вас нет сверла нужного диаметра.

Я уже где-то видел подобное.

Жаль, что это неприемлемо для сверл 0,6 мм и тоньше. Для этого нужен специальный инструмент или просто новое сверло.

Возьмите лупу часовщика и нанесите на ременную машину тонкий наждак. Такие тонкие сверла можно насадить даже на ручную шлифовальную машину.

Я пробовал это делать с помощью точильного камня для ножей. Действительно до 0,4 мм. Я не смог сделать 0.3. 0.2 – ни слова. Игла шприца толще.

Решение – алмазная чашка и увеличительное стекло.

Я всегда чертовски ленив…. Пока не останется ничего, что можно было бы пробурить. Затем я повышаю резкость….

Очень информативно! Спасибо за видео! С нетерпением жду продолжения=)

Переходим в исходное положение. Три, четыре.

Выдохните.:-):-):-)

Слишком много сложностей, закономерностей, углов… самое главное – это практика, у каждого металла есть свой угол… и я поворачиваю его так, чтобы режущая кромка была вертикальна по отношению к точилу, по крайней мере, она не закруглена… а лучший учитель – это жизнь))

Ваш блок прекрасно показывает ваше превосходство над остальными отсталыми массами!

Естественно!))) Нет времени писать, нет времени отмывать руки от черной смазки)))) Никаких мыслей об отсталости… и блок, со свободным временем….

Слишком много сложностей, шаблонов, углов … Самое главное – это практика, для разных металлов есть свой угол … и я поворачиваю так, чтобы моя режущая кромка была вертикальна по отношению к точилу, по крайней мере, она не закруглена … а лучший учитель – это жизнь))

Согласен, я часто затачиваю свои сверла – мне нравятся острые инструменты.

Слишком много хитросплетений, узоров, углов …. Самое главное – это практика, для разных металлов разный угол ….. и я точу так, чтобы режущая кромка была вертикальна по отношению к точилу, по крайней мере, она не округляется…. а лучший учитель – это жизнь))

Конечно! Режущая кромка сверла должна располагаться вертикально по отношению к наждачной доске!

Я смотрел, пока мой палец не коснулся шлифовального круга…. Бояться нечего, – говорит он. )))) Одно прикосновение – и кожа исчезла!

СПАСИБО. Репост и закладка однозначно!

На нем есть много полезных видеороликов, таких как этот. Пожалуйста, посмотрите.

Если вы добавите его в закладки, exsmast.ru/technical-book/tokarnoe-delo. Внизу есть небольшая дверь, заколоченная досками, не входите туда!

С уважением к автору темы!

Чтобы научиться правильно вставлять его, нужно выточить десятки сверл вплоть до оправки. полезное видео

И я хочу сказать всем критикам: не все такие умные, как вы. Этот пост для тех, кто не знает, как управлять дрелью!

Не нужно ничего уметь, просто посмотрите на свое новое сверло и скопируйте его, затем выберите угол в зависимости от материала, который вы сверлите!

Это отличный урок! Мой наставник на заводе дал мне меньше информации. Но и они не устанавливали никаких ограничений. Но это правильно, идеально и просто! Углы, методология. Автор должен учить своих учеников, и тогда страна только выиграет.

Я поддержу критиков.Этот пост подходит для личных блогов.Это противоречит правилам сообщества.Я никогда не искал видео на такие темы.Там нет ничего заумного.Но есть тонкости, которых нет в видео.

Хорошо, когда все это есть под рукой, но обычно этого нет, поэтому точат на токарном станке.

Можно также заточить с помощью болтореза. Это занимает много времени, и самое главное – не сжечь сверло …

Спасибо за полезную информацию!

Лично я считаю, что 3 мм труднее затачивать, чем 13 мм.

Да, да, да)) для меня тоже…

Первый урок для меня по заточке сверл. Раньше я затачивал их сам, руководствуясь здравым смыслом. Спасибо!

PS Кто считает себя “суперпрофессионалом” – охренеть, вы не всегда были такими! Урок действительно очень полезный, большое спасибо автору видео, раньше он ничего подобного здесь не выкладывал.

Но там были посты о том, как сделать кормушку для птиц и скворечник!

Азбуку для детского сада “Гусли” я тачу без всяких шаблонов, чертовски профессионально.

Саша, на твою работу в блоге стыдно смотреть. Автор этих видео – профессионал, чего мало, это “художественный продукт”! А количество грамматических ошибок зашкаливает, проверьте свой текст!

Есть люди, о которых бесполезно говорить и показывать, например, у моего соседа во дворе полно станков, его сын приносит пакеты сверл и обжигается, а есть люди, которые буквально с первых попыток успешно точат на любом камне, и об ошибках я не забиваю голову

Только сегодня я мучился в гараже над этим вопросом:)

Я не слышал историю про сверло для дерева, и металла, разные углы как разные, может я не так слушал =)

Разная сталь – это раз, угол заточки – два, чем мягче металл, тем острее угол. А для дерева сверла изготавливаются с подрезами…..

Я знаю, что шишки разные =) но для дерева специально из триммеров узнаю =)

vsegdasimka

Я не слышал историю про сверла для дерева и металла, углы вроде разные, может я недостаточно хорошо слушал=)

Ничего страшного… Она имеет температуру около 120 градусов и сверлит все…..

Ночью, в тишине, затачивая карандаши….

p.s. Я научился затачивать сверла только после этого видео, на самом деле я наткнулся на него 3 года назад.

Я привык точить на токарном станке, но это большая трата времени и не работает в цеху.

Я привык так точить на токарном станке, но тут все наоборот, не то что у дедушки “под волосок”.

Завтра всем наточить сверла!

Я думаю, это хорошо для начинающих сопляков.

Не все такие, как ты 10-15-18…бац! 47, я все знаю!

Никто не спорит, я просто констатирую факт.

Вы уверены, что сами не являетесь обычным хамом на дороге?

Ты тупой или как?

Ghostgkd77.

Не все такие, как вы 10-15-18 … bam I 47, все, что я могу сделать, все, что я знаю!

Только они здесь знают все, и сверло, заточенное их руками, и кусок алюминия, который они не возьмут)))).

Для начинающего смазчика это, вероятно, будет полезно.

Вы родились асом с остро заточенным сверлом? Что это за высокомерие по отношению к тому, кто ничего не знает?

У меня высокомерное отношение к кому-то конкретному, или у вас комплекс? А что касается рождения асом, отвечу: невозможно пропить собственный опыт. Так что расслабься, потому что я буду думать, что ты не трахаешься.

Вы можете думать, что хотите, но плюсы под моими комментариями говорят сами за себя, а под вашими – нет.

Тема интересная и главное полезная! Мой друг-токарь в самом начале показал мне, как правильно их точить, все одинаково)))

Хороший учебник! Полезно для тех, кто использует скуку. В юности меня учили тому же, но тогда не было шаблонов, мы работали на глаз, и все получалось. Эх, были времена…

В чем проблема? Я “точу болгаркой жену”! И как показывает практика, без мастерства можно обогнуть режущую кромку….

Именно, поэтому я затачиваю сверло, проводя режущей кромкой вдоль точила…..

Идите и точите сверла )))

Я люблю точить сверла)

В закладки, конечно, и спасибо автору!)))

Спасибо большое за видео ролик очень познавательный, всегда хотел посмотреть как правильно затачивать сверла, буду старательно изучать просто это нужно для моей работы.

Это хорошее видео, я научился на нем

Чтобы так заточить его, нужно тренироваться целый день, я купил себе подарок и Fsjo rubankov.ru/shop/UID_5847…ametr_ot_3mm_to_20mm.html

Делать нечего, за 2 тысячи…. Купить. Возьмите сломанное сверло – и готово…)))

нужно тренироваться целый день, чтобы так заточить, я купил его в подарок и Fsyo.ru/shop/UID_5847…ametr_ot_3mm_to_20mm.html

Это больше похоже на рекламу. Это просто баловство.

Я тут этим летом кованые ворота сделал, перехлест-полоса 40х4, пришлось клепать (я использовал мебельные шурупы) 33 отверстия из 10 просверленных.(Учитывайте толщину 8мм) … Я обнаружил, что из 40 сверл, привезенных 30 лет назад моим отцом из SHT, наиболее работоспособны. При сверлении критических структур нельзя допускать, чтобы сверло уходило в сторону, края должны быть идеально заточены. Так что ваш “детский” бред я воспринимаю как человек не в теме и сверлящий “дырки”. Итак, что рекламирует мой текст. Вы не очень хороший медиум.

Вы действительно втягиваетесь в это. Не превышайте скорость и не перегревайте дрель, иначе сверление займет много времени. Вам нужно развивать свой глаз, а не покупать гаджеты за 2000 фунтов стерлингов.

Вернитесь в профессиональное училище.

Я тут этим летом кованые ворота, перехлыст-полка 40х4, пришлось клепать (я использовал мебельные шурупы) 33 отверстия из 10 просверленных. (Учитывайте толщину 8 мм)…. Оказалось, что из 40 сверл лучше всего работали те, которые мой отец принес из расточной мастерской 30 лет назад. При сверлении критических структур нельзя допускать, чтобы сверло уходило в сторону, края должны быть идеально заточены. Так что ваш “детский” бред я воспринимаю как человек не в теме и сверлящий “дырки”. Итак, что рекламирует мой текст. Вы не очень хороший медиум.

Я сверлю отверстия.

У меня есть летние кованые ворота, которые я сделал сам, поясной ремень 40х4, мне пришлось заклепать (я использовал мебельные шурупы) 33 отверстия на 10 сверл. (8 мм расчетной толщины) … Оказалось, что из 40 сверл лучше всего работали те, которые мой дед привез из SHT 30 лет назад. При сверлении критических конструкций нельзя допускать смещения сверла в сторону, края должны быть идеально заточены. Так что ваш “детский” бред я воспринимаю как человек не в теме и сверлящий “дырки”. Итак, что рекламирует мой текст. Вы не очень хороший медиум.

У “Триколор ТВ” теперь есть канал “БОБЕР”. (мой номер 142), все о ремеслах, переделках и ремонте. Много дерьма, как и везде, но есть и полезные вещи. Вчера зашла речь о сверлении стекла и закалке для дрели. Заключается он в следующем: сверло (режущая часть) нагревается докрасна на газовой горелке и опускается в СОЛИДОЛ. Из пластилина на стекле (зеркале) строится “вулкан” с диаметром кратера чуть больше диаметра отверстия и заливается уксусом. Отверстие сверлится с высокой скоростью и легким давлением. Идея сама по себе интересная, главное, что можно закалить любое китайское сверло, и оно хоть для чего-то пригодится. Заточка сверла – это серьезное искусство, и снимаю шляпу перед такими мастерами!

Спиральные ленты

Анатомия сверла

При заточке сверл по металлу важно знать, что с этим связано.

Спиральные сверла чаще всего используются для сверления металла. В основном, когда вы выбираете сверло для работы, учитывайте его длину, тип наконечника, тип спиральной канавки, металл, из которого оно изготовлено.

Рабочая часть сверла делится на две части – режущую и измерительную (ведущую). Режущая часть (или свинец) состоит из 2 режущих кромок, задних поверхностей (идущих по одной платформе сразу за кромками) и перемычки. Ведущая часть имеет 2 спиральные ленты, к которым примыкают пазы для стружки, а гребни находятся на другой стороне.

Давайте рассмотрим основные характеристики спирального сверла: угол при вершине, угол зазора режущей кромки, главные режущие кромки, перемычка между кромками и угол спирали.

Угол вершины

Он расположен на вершине спирального сверла. Это угол между двумя режущими кромками. Это необходимо для того, чтобы центрировать спиральное сверло на материале, который нужно просверлить. Угол наклона наконечника сверла варьируется от сверла к сверлу и должен быть адаптирован к материалу (его твердости), в котором мы собираемся сверлить. Чем тверже металл, тем больше угол на кончике (и, следовательно, тем более плоский кончик).

Самое универсальное спиральное сверло для металла имеет угол наклона наконечника 118 градусов, приемлемый для использования в дереве, мягком металле, металле средней твердости, пластике и большинстве других нетвердых материалов. Для твердых материалов, таких как нержавеющая сталь, угол наклона наконечника должен быть больше (135 градусов). При большем угле на кончике большинство режущих кромок начинается раньше. Меньший угол, например, 90 градусов, подходит для очень мягких пластмасс и других мягких материалов (например, алюминия). Затупляется при сверлении твердых материалов.

Задние поверхности и угол

Обе режущие кромки должны иметь рельеф, чтобы они могли войти в заготовку для резки металла. Задние поверхности (площадки за режущими кромками) сверла находятся на другом уровне по отношению к режущим кромкам. Они плавно изгибаются, создавая “паз” и позволяя режущим кромкам резать при сверлении. Сверла общего назначения имеют “зазор” от 8° до 12° (или даже до 15°). Слишком большой зазор приведет к недостаточной опоре для режущих кромок, и толщина кромок не будет достаточной для отвода тепла, выделяемого при сверлении. Значение этого угла влияет на твердость просверливаемого материала. Меньший угол предназначен для более твердого материала, а больший – для более мягкого. Недостаточный угол зазора (менее 9 градусов) требует большего давления при сверлении, что может повредить мостик на наконечнике сверла.

Перемычка

Две режущие кромки вместе с задними поверхностями (прокладки под кромки) образуют перемычку в месте соединения. Он расположен в центре наконечника сверла и также участвует в резании, но режет не так эффективно, как режущие кромки. Центральная перемычка отвечает за погружение бурового долота в материал, центрируя его.

Спиральные ленты

Находится на внешней поверхности спиральной направляющей части сверла. Ленты уменьшают трение, улучшают теплоотдачу и обеспечивают ведение сверла в отверстии.

Спиральные флейты

Спиральные канавки служат каналом для отвода срезанного материала (стружки) из отверстия, позволяя специальным режущим и буровым растворам достигать режущих кромок.

Угол наклона спирали

Угол спирали на сверлах по металлу может быть разным. Большие углы спирали обеспечивают эффективное удаление мягкой, длинной стружки. Меньшие углы спирали используются для твердых материалов с короткой стружкой.

Сверла с очень малым углом спирали (10° – 19°) имеют длинный угол спирали. И наоборот, сверла с большим углом наклона наконечника (до 45°) имеют короткую спираль. Сверла с нормальной спиралью имеют угол наклона наконечника от 19° до 40°.

Ядро

Это размотанный конец сверла, который удерживается в сверлильном патроне. Диаметр хвостовика имеет большое значение при покупке сверла.

Длина сверла

Общая длина сверла – это размер от основания сверла до его режущего наконечника. Длина спирального сверла влияет на его жесткость. Более короткое сверло будет более жестким и с меньшей вероятностью сломается, но его длины может не хватить для всех работ. Хотя более длинные сверла могут сверлить более глубокие отверстия, они более гибкие, что означает, что просверленные ими отверстия могут быть не точно выровнены или отклоняться от заданной оси.

Из чего состоит сверло по металлу

- Сверла по металлу изготавливаются из быстрорежущей стали (HSS). Эти сверла имеют маркировку “HSS” на хвостовике. Это общее название для металлических сверл зарубежного производства, дополнительная маркировка дает больше информации о составе сверла. Это легированная сталь, которая используется для изготовления инструментов для резки металла при высоких скоростях резания. Сверла изготавливаются из углеродистой стали с добавлением вольфрама, хрома, молибдена и других элементов. Это делает их пригодными для использования на высоких скоростях. Сверла из быстрорежущей стали более устойчивы к потере твердости, довольно часто встречаются в наборах и подходят практически для любого автомобильного применения. Если вам не нужно сверлить очень часто, достаточно будет даже самого дешевого сверла из быстрорежущей стали.

- Сверла из кобальтовой стали (сверла с добавлением кобальта маркируются буквой “Co” и процентным содержанием кобальта на хвостовике (HSS Co-5 и HSS Co-8 или HSS -E)). Эти сверла имеют очень долгий срок службы и не теряют остроту режущей кромки даже при высоких температурах. Если вам нужно просверлить нержавеющую сталь, кобальт – лучший вариант. Эта дрель имеет некоторые недостатки. Оно более хрупкое, чем обычные сверла из быстрорежущей стали, поэтому может легче выйти из строя, особенно при боковом напряжении или застревании сверла в отверстии. Они также значительно дороже. При правильном обращении кобальтовые сверла служат очень долго.

- Карбид вольфрама (карбид вольфрама) / Твердый карбид). Эти сверла очень твердые, но в то же время хрупкие. Это ограничивает их широкое применение при ручном бурении. Более распространены в промышленном применении, в инженерных цехах. Эти сверла необходимы при сверлении высокопрочной стали, чугуна или титановых сплавов.

Покрытие сверла

Покрытие на сверле влияет на его производительность и срок службы.

- Черный оксид является самым экономичным покрытием. Черный оксид обеспечивает защиту от коррозии, увеличивает отпуск и снижает напряжение на сверло. Покрытие также снижает абразивный износ и помогает удерживать охлаждающие и смазочные жидкости на буровом долоте. Черный оксид подходит для сверления чугуна и стали, но не рекомендуется для сверления алюминия, магния и подобных металлов.

- Оксид бронзы – увеличивает закалку и уменьшает напряжение в сверле и обычно используется отдельно для визуального определения кобальтовых сталей или вместе с черным оксидом для определения лучших быстрорежущих сталей.

- Нитрид титана (TiN). Более дорогое покрытие, которое повышает твердость сверла и обеспечивает тепловой барьер, что приводит к повышению производительности и увеличению срока службы инструмента при работе с более твердыми материалами. Сверла с покрытием из нитрида титана подходят для сверления чугуна и стали, а также алюминия, магния. Однако на практике титановое покрытие со временем изнашивается, и после заточки покрытие полностью теряется. Титановые сверла выглядят как сверла из быстрорежущей стали с латунным или оранжевым покрытием.

- Карбонитрид титана (TiCN). Имеет сине-серую окраску. Винты с покрытием из карбида титана более твердые и износостойкие, чем многие другие покрытия.

- Циркониевое покрытие. Хотя циркониевое покрытие не является основным материалом для сверл, оно обладает очень хорошей прочностью. Покрытие из нитрида циркония может повысить прочность твердых, но хрупких материалов. Циркониевый компаунд также снижает трение, что повышает точность сверления.

Обозначения на металлических сверлах HSS

Зарубежные производители добавляют обозначение HSS к сверлам по металлу, чтобы указать используемую технологию и другие особенности сверла.

- HSS -R. Эта маркировка указывает на то, что сверло подверглось термической обработке и прокатке.

- HSS -G. Режущие части таких инструментов шлифуются с использованием кубического нитрида бора (CBN). Сверла HSS-G широко используются благодаря сочетанию высокой производительности и доступной цены.

- HSS-E VAP . Они используются для маркировки сверл, основное применение которых – обработка заготовок из нержавеющей стали. Чипсы почти не прилипают к их поверхности. Поэтому они медленнее изнашиваются и меньше подвержены разрушению.

- HSS -E (HSS-Co8, HSS-Co5 и т.д.). Это обозначение указывает на высокое содержание кобальта в сплаве. Эти сверла подходят для работы с пластиком и сложными металлами.

- HSS -G TiN. Эти сверла имеют покрытие из нитрида титана. Это значительно повышает твердость и термостойкость инструмента.

- HSS-G TiAlN. Эти сверла имеют покрытие из нитрида титана, сплавленного с алюминием. Это дополнительно повышает твердость и термостойкость инструмента.

Для того чтобы правильно заточить сверло по металлу своими руками, необходимо учитывать следующие наиболее важные параметры:

Преимущества использования специальных инструментов

Основным преимуществом использования заточных станков, оснащенных специальными держателями, является то, что перемещение обрабатываемого инструмента по ним осуществляется с помощью привода, подключенного к электродвигателю. Приводной узел состоит из подшипникового узла и вала. На конце рукоятки находится сверло, которое нужно заточить.

Перед началом заточки инструмент должен быть зажат на приспособлении под требуемым углом заточки. После того как сверло по металлу зажимается на подвижной колонне оснастки, оно само движется к вращающемуся заточному диску. Таким образом, все углы, которые должны быть сформированы на задней поверхности резца, автоматически поддерживаются в процессе заточки. Основным недостатком этого станка для заточки сверл обычно является его большой размер.

Станок для заточки сверл

Если вы ищете ответ на вопрос, как правильно заточить сверла по металлу, не прибегая к сложным манипуляциям с заготовкой, можно порекомендовать более компактные устройства. Одним из таких устройств является точилка для сверл. Он устанавливается на шпиндель обычной электродрели, от которого приводится в движение его основной рабочий элемент – точильный диск. Один конец такого устройства оснащен специальным разъемом, который соединяет устройство с вращающимся шпинделем электродрели, а другой конец оснащен крышкой с отверстиями разного диаметра, в которые вставляются рабочие части заточенных металлических сверл.

Приспособление для заточки сверл Sparta

Очень легко научить кого-либо пользоваться этим устройством, которое позволяет быстро заточить сверло в домашних условиях. Это даже не нужно показывать на видео или вживую, все понятно без демонстрации. Чтобы заточить металлическое сверло с помощью такого устройства, достаточно вставить инструмент в отверстие соответствующего диаметра до упора и включить электродрель, которая будет вращать точильный диск. Инструмент, заточенный с помощью этого простого устройства, имеет все необходимые геометрические параметры.

Казалось бы, заточить сверло можно с помощью любого устройства, способного вращать точильный круг. Однако без использования приспособления для фиксации инструмента во время заточки невозможно сделать это должным образом. Вы также можете получить серьезные травмы. Этот простой способ заточки следует использовать только в тех случаях, когда необходимо заточить сверла малого диаметра, которые легко удерживаются на месте во время заточки.

При ручной заточке транспортир, прикрепленный к опоре, поможет сохранить необходимые параметры.

После заточки сверла по металлу необходимо выполнить операцию шлифования, называемую заточкой. Это делается для того, чтобы довести качество восстановленного инструмента до требуемых значений. Финишная обработка осуществляется с помощью мелкозернистых шлифовальных кругов. В этом процессе с режущей части сверла удаляются все шероховатости, и она сглаживается. Сверла без шероховатости создают меньшее трение при сверлении, меньше нагреваются и поэтому служат дольше. Точильные круги из карбида кремния используются для отделочных работ как в мастерской, так и дома.

Необходимым условием качественной заточки является отсутствие вибрации точильного камня.

Сверла с твердосплавными гранями также можно затачивать, но при этом необходимо учитывать некоторые детали. Твердосплавные вставки очень чувствительны к перегреву, поэтому качественная заточка таких сверл по металлу возможна только при низких оборотах точильного круга. Кроме того, при заточке необходимо следить за тем, чтобы не перегреть инструмент. В противном случае твердосплавные вставки будут трескаться или даже отделяться в месте пайки.

Для заточки твердосплавных пластин можно следовать технике заточки обычных режущих инструментов. Также обратите внимание, что алмазные шлифовальные круги используются для заточки твердосплавных сверл, поскольку только они могут эффективно затачивать такой твердый материал.

Читайте далее: