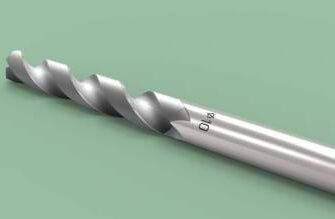

• HSS-G TiAlN – Быстрорежущая инструментальная сталь, титано-алюминиево-нитридное покрытие, G (шлифовка); заточка.

Быстрорежущие стали – характеристики, марки, обозначения, расшифровка.

01 октября 2018 года.

HSS (быстрорежущая сталь) – Это общее определение группы быстрорежущих сталей. HSS используется для изготовления широкого спектра режущих инструментов. Обычно к ним относятся сверла, метчики, фрезы….. Стали HSS являются высокоуглеродистыми сталями, и некоторые из них содержат высокую долю вольфрама. Как правило, инструменты из быстрорежущей стали имеют твердость 62-64 HRC. Основными преимуществами твердосплавных инструментов являются их прочность и низкая стоимость. Поэтому быстрорежущая сталь хорошо работает при прерывистом резании. Ограничением применения быстрорежущей стали является низкая скорость резания по сравнению с твердым сплавом.

Как за рубежом, так и у нас, быстрорежущие стали с высоким содержанием вольфрама (18%) были первыми сталями, которые использовались в конце 19 века. Первые упоминания об использовании кобальта в сталях появились в Германии в 1912 году. Позже, в 1930 году, молибден был введен в США.

HSS – G Сверло более высокого качества, G (земля) В индексе указано, что режущие части сверл отшлифованы кубическим нитридом бора.

Один старый мастер показал мне, как определить хорошее сверло HSS на глаз в магазине и не переплачивать за плохое.

Зайдите в любой магазин DIY и обратите внимание на огромный выбор сверл, которые предоставляют нам производители. Белое сверло, черное сверло, золотое сверло, коричневое сверло – на любой вкус и цвет, как говорится.

До нескольких лет назад я не обращал внимания на маркировку типа HSS, как и многие другие, я покупал то, что было дороже.

Если у вас есть возможность, посмотрите на свои сверла, они маркируются как HSS, также могут быть добавлены символы. Вы когда-нибудь задумывались, что это значит?

HSS (высокоскоростная сталь). Это углеродистая сталь, быстрорежущая сталь, которая способна сохранять свои свойства даже при температуре 500-600 градусов. Этого нельзя сказать об инструментальной стали, которая становится медленной и мягкой при температурах до 200 градусов.

Теперь мы рассмотрим сверла из быстрорежущей стали с добавлением вольфрама, молибдена и кобальта.

Начнем с серого металлического сверла, даже по его внешнему виду видно, что сверло для гвоздей подойдет лучше.

Хотя эта дрель также имеет обозначение HSS, дело в том, что это самая бюджетная серия HSS, если можно так выразиться. Эти сверла очень быстро тупятся, но их можно легко заточить. Но, как правило, дешевле выбросить такую дрель и купить новую.

HSS-R – Такой цвет обусловлен тем, что эти сверла подвергаются паровому окислению.

Буровые коронки этого типа имеют индекс R (rolled). Они производятся методом прокатки, подходят для металла и алюминия.

HSS – G Сверла более высокого качества, G (земля) Индекс указывает на то, что режущие части буровых коронок отшлифованы кубическим нитридом бора.

Это одна из самых популярных моделей среди покупателей, соотношение цены и качества.

HSS-TIN – Золотые буры, многие называют их титановыми бурами. Все, что сделано из титана, – это просто покрытие, но это покрытие сделано не из титана, а из нитрида титана.

С помощью этих сверл можно выполнить серьезную работу, просверлить пружину или напильник. Только имейте в виду, что покрытие со временем стирается, и вы остаетесь с обычным сверлом из быстрорежущей стали.

HSS-E – Проще говоря, кобальтовые сверла, я стараюсь работать с ними. Но это только название, кобальт, они не сделаны из кобальта.

Как правило, добавки кобальта могут составлять 5-8%. Они тяжелые и имеют коричневатый цвет. Говоря из личного опыта, мой набор Giant DBM 11025 служит мне уже больше года, и я нисколько не жалею об этом. Короче говоря, я купил его и забыл о проблеме со сверлом.

Процесс отжига происходит при температуре около 850-900ºC. Однако следует остерегаться чрезмерного повышения температуры и продолжительности отжига, так как сталь может стать слишком твердой. Процесс нагрева происходит медленно и стабильно из-за низкой теплопроводности сплава.

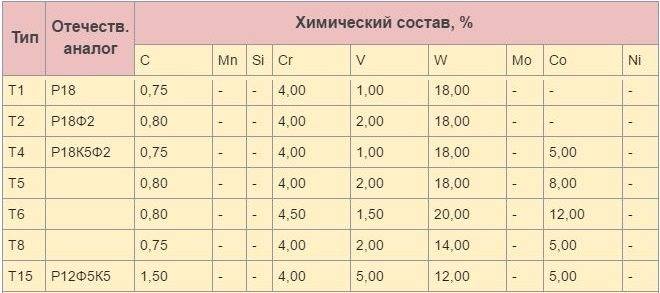

Химический состав и свойства

В зависимости от содержания легирующих элементов быстрорежущие стали можно разделить на три основные группы:

- T – с высоким содержанием вольфрама.

- M – молибден используется для легирования.

- Высоколегированная группа.

Для отечественных марок стали подходят Р18, Р6М5 и другие Р-сплавы, которые широко используются для изготовления инструментов.

Быстрорежущая сталь с высоким содержанием вольфрама редко используется из-за ее высокой стоимости. T1 и T15 – наиболее часто используемые марки, первая из которых является сплавом общего назначения, а вторая содержит ванадий и кобальт в дополнение к вольфраму, что обеспечивает высокую износостойкость и жаропрочность.

М-стали более доступны по цене и поэтому чаще используются в современной металлообработке. В дополнение к молибдену, ванадий, кобальт и вольфрам могут быть использованы в качестве легирующих агентов для обеспечения высокой износостойкости. Сталь марки М41 и выше используется для инструментов с высокими требованиями к жаропрочности.

Горячая твердость

При работе с режущим инструментом тепло выделяется постоянно, и около 80% этого тепла расходуется на нагрев инструмента. Температура режущей кромки повышается, и материал закаляется, что приводит к снижению твердости. Однако эта быстрорежущая сталь сохраняет свои свойства даже при нагреве до 500-600 °C.

Термостойкость

Мера того, как долго сталь должна выдерживать высокие температуры без потери характеристик. Чрезмерное трение приводит к перегреву металла, что вызывает изменения в кристаллической решетке. В результате некоторые свойства быстрорежущей стали значительно ухудшаются.

Устойчивость к разрушению

Материал, из которого изготовлен режущий инструмент, должен обладать высокими механическими свойствами – стойкостью к хрупкому разрушению. Высокая прочность сплава придает режущему инструменту стойкость к высоким усилиям, подачам и глубине резания, что в свою очередь приводит к повышению эффективности процесса.

Твердосплавные инструменты отличаются от сверл из быстрорежущей стали более высокой твердостью и термостойкостью. Однако твердосплавные инструменты обладают меньшей вязкостью. Они восприимчивы к вибрации и силовым нагрузкам. В результате твердосплавные сверла нельзя использовать для прерывистой обработки на высоких скоростях.

Разница между сверлами из быстрорежущей стали и твердосплавными сверлами

Основное различие между сверлами из быстрорежущей стали и твердосплавными сверлами заключается в технологии изготовления материала.

HSS изготавливается путем добавления вольфрама, хрома, молибдена и других компонентов в углеродистую сталь. Материал сверл из быстрорежущей стали отличается высокой твердостью.

Карбид – это композитный материал, получаемый методом порошковой металлургии. Он состоит из частиц микронного размера. Основным компонентом является карбид вольфрама. Дополнительные компоненты включают карбид титана, карбид тантала и т.д.

Твердосплавные инструменты отличаются от сверл из быстрорежущей стали более высокой твердостью и термостойкостью. Однако твердосплавные инструменты обладают меньшей вязкостью. Они восприимчивы к вибрации и силовым нагрузкам. В результате твердосплавные сверла нельзя использовать для прерывистой обработки на высоких скоростях.

Из-за сложной технологии производства твердосплавные инструменты стоят дорого. Цены на сверла из быстрорежущей стали значительно ниже.

Края легко шлифуются, сплав устойчив к высоким температурам и механическому износу. Твердость материала составляет 63-67 HRC.

Обзор марок инструментальной стали и покрытий: Что такое быстрорежущая сталь и ее разновидности, эквиваленты, применение, углеродистая сталь, TiN, TiAIN, TiCN, черные покрытия и многое другое

HSS часто используется для производства металлорежущих инструментов, таких как сверла, фрезы, метчики, зенкеры, развертки и т.д.

HSS (быстрорежущая сталь) – Зарубежная марка быстрорежущей стали. Эта аббревиатура может охватывать широкий спектр сплавов. Однако все они будут относиться к высокоуглеродистым сталям HSS. Хорошо, если производитель изделия указывает химический состав сплава. Но что, если нет?

Вот почему бывает так, что один инструмент из быстрорежущей стали является долговечным и удовлетворительным, а другой – не такого качества. Почему это происходит и как правильно выбрать режущий инструмент из быстрорежущей стали для обработки различных материалов?

Давайте попробуем разобраться в этих вопросах, а также в разновидностях HSS, их свойствах и национальных эквивалентах.

Общие характеристики ВСС

- Горячая твердость при нагревании до 500-600°C.

Быстрорежущие стали сохраняют свою высокую твердость даже при сильном нагреве режущей кромки, вплоть до 600 градусов Цельсия.

- Термостойкость до 4 часов.

Эта характеристика стали показывает, как долго материал может выдерживать высокие температуры, сохраняя при этом свою твердость. Содержащиеся в стали HSS хром, кобальт, вольфрам, молибден и ванадий делают режущие кромки устойчивыми к температурам до 600 градусов Цельсия и даже до 650 градусов Цельсия в течение 4 часов.

- Вязкость разрушения

Стали HSS устойчивы к разрушению режущих кромок. Сверла и т.д. могут выдерживать большие усилия резания, большие подачи и большую глубину реза.

Специальные свойства и методы термической обработки для сталей HSS

Термическая обработка быстрорежущей стали может улучшить структуру материала и соответственно повысить его свойства.

Термическая обработка быстрорежущей стали может улучшить структуру материала и соответственно повысить его свойства.

При производстве быстрорежущей стали обычно используются следующие виды термической обработки Термическая обработка:

- Отжиг.

Производство инструментов из быстрорежущей стали включает в себя прокатку и ковку, что влечет за собой увеличение твердости и внутренних напряжений в материале. Отжиг снимает напряжения в материале, повышает обрабатываемость сплава и способствует лучшему упрочнению.

Отжиг обычно производится следующим образом: изделия постепенно и равномерно нагреваются в печи при температуре 200-300°C и

850-900° C. Температура поднимается до максимального значения со скоростью 150-200 градусов в час. В процессе отжига сталь не должна перегреваться. Затем материал постепенно охлаждают, сначала снижая температуру в печи до 650°C, а затем вынимая компонент и давая ему полностью остыть при комнатной температуре в домашних условиях.

Чтобы предотвратить снижение концентрации углерода в стали, изделия выпекаются в закрытых боксах.

Заводы используют изотермическую обработку при производстве небольшой партии заготовок, это требует меньше времени. Изделия кратковременно нагревают до 880-900 градусов Цельсия, а затем помещают при температуре не выше 720-730 градусов на 2-3 часа. Затем изделия сначала охлаждаются в печи до ≤ 400-450°C, а затем охлаждаются на открытом воздухе.

После отжига изделия из быстрорежущей стали подвергаются механической обработке и заключительным этапам термообработки, т.е. закалке и отпуску.

- Закаливание

Закалка быстрорежущей стали производится путем закалки при температуре 1300° C и выше. Закалка необходима для того, чтобы материал приобрел красностойкость. Однако эту температуру не следует превышать во избежание плавления и грануляции материала.

- Темперирование

Отпуск – это процесс закалки. Материал многократно охлаждается до температуры 550-560 градусов. Отпуск осуществляется с интервалом в 1 час. При отпуске и закалке аустенит превращается в мартенсит. Когда материал охлаждается до 100-200°C, образуется мартенсит. Дополнительным преимуществом является то, что внутренние напряжения исчезают после закалки.

В целях экономии времени ускоренный отпуск быстрорежущей стали при повышенных температурах является наиболее часто используемым методом в производстве.

Методы повышения производительности инструментов из быстрорежущей стали

Чтобы сделать сверла, зенкеры и другие режущие инструменты более твердыми, устойчивыми к ржавчине и износу, их подвергают термической обработке. Нагревая детали в определенной жидкой или газообразной среде, нужные вещества могут проникать в атомную решетку железа.

- Азотирование – Поверхность распыляется азотом в газообразной атмосфере (80% азота и 20% аммиака или 100% аммиака). В течение 10-40 минут при температуре 500-600°C происходит отверждение поверхности.

- Цианирование – Насыщение поверхности цинком в газообразной или жидкой среде. Она может проводиться при высоких и средних температурах и длиться от 5 до 45 минут. Высокотемпературный процесс происходит при t 800-900°C, низкотемпературный – при 500-600 градусах. Насыщение поверхности инструмента цинком придает ему превосходную стойкость к истиранию.

- Сульфидирование – Сульфидизация заготовок в течение 2-3 часов. Материал нагревают в азотнокислых солях при температуре 550-600°C. Этот процесс также повышает абразивную стойкость режущих кромок.

Марки, сорта быстрорежущей стали

Существуют три основные группы быстрорежущих сталей по их химическому составу:

- Стали с высоким содержанием вольфрама (T)

- Молибденовые стали (M)

- Высоколегированные стали

В советских и российских обозначениях быстрорежущие стали обозначаются русскими буквами, где “П” означает “быстрорежущая сталь” (в этом случае цифра после “П” означает процент содержания вольфрама, а сама буква “В” не указывается). За буквой P следуют буквы M (молибден), F (ванадий) или K (кобальт) с цифрой, указывающей на % содержания молибдена, ванадия и кобальта. Например, на популярной стали P6M5 “написано”, что сплав содержит 6% вольфрама и 5% молибдена. Углерод, хром и другие элементы обычно не указываются в маркировке.

В зарубежной маркировке обычные быстрорежущие стали сокращенно обозначаются HSS, кобальтовые стали – HSS-.E, HSS-Co. Что касается “маркировки” Супер HSS – Не стоит обращать на это внимание, это просто маркетинговая уловка.

Таблица с наиболее популярными классами ОЗО и их национальными эквивалентами:

Рассмотрим эти и другие марки более подробно: их характеристики, использование.

Вольфрамовые стали.

Вольфрам – довольно дорогой и редкий минерал, поэтому сегодня трудно найти изделия из стали с высоким содержанием W. Наиболее распространенными марками являются T1 (российский эквивалент R18) и T15 (R12F5K5).

Применение вольфрамовых сталей:

- Класс HSS-Co5, Р9 Из-за небольшого процентного содержания вольфрама в сплаве он используется в режущих инструментах простой формы с минимальной площадью шлифовки. Твердость материала составляет 62-64 HRC. Зубила, фрезы и зенкеры изготавливаются из стали P9. Термостойкий сплав для режущей кромки. Относится к сталям с нормальными параметрами.

“Согласно ГОСТ 19265–73 сталь Р9 должны содержать (в массовых %): углерод 0,85-0,95, хром 3,80-4,40, Вольфрам 8,50-9,50, ванадий 2,30-2,70, кобальт < 0,50, молибден < 1,0".

Имея характеристики между P6M5K5 и P9 (но ближе к P9), HSS-Co5 часто рекомендуется в качестве замены P9.

- Класс T1, HSS-E Co8, Р18 содержит 18% вольфрама и поэтому используется для изготовления фасонных и других сложных инструментов, например, для нарезания резьбы и горячей штамповки под давлением. Твердость материала составляет 66-68 HRC. Инструменты характеризуются высокой износостойкостью. Он относится к сталям с нормальными параметрами.

“Согласно ГОСТ 19265–73 сталь Р18 должны содержать (в массовых %): углерод 0,73-0,83, хром 3,80-4,40, Вольфрам 17,00-18,50, ванадий 1,00-1,40, кобальт < 0,50, молибден < 1,0".

Марка HSS-E Co8 содержит 8% кобальта и находится между P6M5K5 и P18 (но ближе к P18), обычно рекомендуется в качестве замены P18.

T15, R12F5K5 – Инструмент не только устойчив к истиранию, но и выдерживает сильный нагрев режущей кромки. Твердость материала составляет 66-67 HRC.

2. Молибденовые стали

Эта группа сталей более распространена, а сплавы также содержат вольфрам и кобальт. Высокое содержание ванадия и углерода делает материал устойчивым к абразивному износу. Молибденовые стали должны быть марки M41 и выше, если требования к твердости инструмента при высоких температурах высоки. Это высоколегированная группа.

Молибденовые сплавы после термической обработки могут использоваться в холодных заготовках с отличной ударопрочностью.

Применение молибденовых сталей:

- P6M5, M2,HSS,HSS-G – Один из самых популярных сплавов, для инструментов общего назначения, оптимален для резьбонарезных инструментов, для ударных нагрузок. Отличная стойкость к красному цвету, износостойкость режущих кромок, ударопрочность, отсутствие биения в сверлах. Инструмент хорошо заточен, но имеет тенденцию к обезуглероживанию. Буква G в обозначении указывает на то, что режущие кромки отшлифованы CBN (кубический нитрид бора). Шлифование предпочтительнее прокатки.

Класс R6M5 подходит для обработки цветных сплавов, чугуна, углеродистых и легированных сталей, а также многих высокотемпературных и коррозионностойких сталей.

“Согласно ГОСТ 19265–73 сталь Р6М5 должны содержать (в массовых %): углерод 0,82-0,90, хром 3,80-4,40, Вольфрам 5,50-6,50, ванадий 1,70-2,10, кобальт < 0,50, молибден 4,80-5,30".

- Р9М4, Р6М3 Вольфрамо-молибденовые стали, рекомендуемые для черновой обработки, изготовления долот, резцов и фрез.

- R6M5F3, M3это марка инструментальной стали с содержанием ванадия 3%. Она склонна к обезуглероживанию, но при этом обладает хорошей прочностью, износостойкостью, хорошо поддается шлифованию. Используется для чистовой и получистовой обработки нелегированных и легированных сталей.

“Согласно ГОСТ 19265–73 сталь Р6М5Ф3 должны содержать (в массовых %): углерод 0,95-1,05, хром 3,80-4,30, Вольфрам 5,70-6,70, ванадий 2,30-2,70, кобальт <0,50, молибден 4,80-5,30″.

- R6M5K5, M35,HSS-E,HSS-Co – Эта марка стали более устойчива к красному цвету благодаря 5% содержанию кобальта, но не так ударопрочна. Подходит для обработки сложных материалов, особенно вязких, высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях высокого нагрева режущей кромки.

Края легко шлифуются, а сплав устойчив к высоким температурам и механическому износу. Твердость материала составляет 63-67 HRC.

“Согласно ГОСТ 19265–73 сталь Р6М5К5 должны содержать (в массовых %): углерод 0,84-0,92, хром 3,80-4,30, Вольфрам 5,70-6,70, ванадий 1,70-2,10, кобальт 4,70-5,20, молибден 4,80-5,30.

3 Высоколегированные стали

Легирующим элементом в этой группе сталей является молибден. Добавляются различные количества кобальта, ванадия, углерода и т.д.

- P9K5, Р9К10 – Сплавы с содержанием кобальта 5% и 10%. Инструменты из этой стали подходят для токарной обработки “трудных” сталей и сплавов, коррозионно-стойких и жаропрочных сталей. Возможны прерывистое вращение, вибрация и низкий расход охлаждающей жидкости.

- R9F5, R14F4 – Сплавы с содержанием ванадия 5% и 4%. Эти марки подходят для тонкой чистовой обработки и снятия стружки небольшой глубины в труднообрабатываемых материалах.

- М42,HSS-Co 8%. – Аналог R18.

- 9XS Легированная инструментальная сталь (CVG, заменитель CVSG). Химический состав: 0,9% углерода, до 1,5% хрома (X) и кремния (S). Широко используется в производстве метчиков, плашек, фрез, сверл и т.д. Он характеризуется высокой стойкостью к истиранию и ударам, отличной эластичностью, устойчивостью к изгибу и кручению. Преимуществами следующих марок являются 9ХС 9XS имеет равномерное распределение карбидов по сечению, устойчивость к разрушению, повышенную твердость после обжига и отличную жаропрочность после закалки. Тем не менее, эта марка инструментальной стали рекомендуется для обработки холодных поверхностей.

Другие обозначения HSS также встречаются на этикетках изделий:

- HSS-EVAP – Инструменты из нержавеющей стали V2A и V4A. Оксидный слой “испаряется” во время изготовления инструмента. Это обозначение означает, что СОЖ лучше прилипает к режущим кромкам, меньше образуется стружка, все это увеличивает срок службы инструмента и гарантирует высокое качество обработки.

- HSS 4241 – Инструменты для дерева, ПВХ и алюминия.

- HSS-E-PM – Высокопроизводительная инструментальная сталь, произведенная методом порошковой металлургии. Сплав имеет однородную структуру и обеспечивает стойкость инструмента и режущей кромки. Инструмент подходит для обработки титана, его сплавов и других твердых и труднообрабатываемых материалов. Обычно наносится покрытие AlTiN.

- HSS–R – Инструмент с более высокой степенью твердости.

Выводы: Лучше отдавать предпочтение тем производителям, которые указывают не только марку инструментальной стали, но и ее химический состави процентное соотношение его компонентов. Таким образом, вы будете знать, каких свойств вы можете ожидать от инструмента.

Области применения наиболее распространенных быстрорежущих сталей

В таблице ниже приведены области применения быстрорежущей стали для металлообработки.

Угол в передней части сверла составляет от 6 до 8 градусов. Угол наклона винтовой канавки составляет 20 градусов. При сверлении глубоких отверстий спиральная канавка должна иметь угол от 45 до 60 градусов.

Различия между сверлами из быстрорежущей стали и твердого сплава

В этой статье мы рассмотрим различия между сверлами из разных материалов: сверлами из быстрорежущей стали и сверлами из твердосплавной стали. Мы рассмотрим, какие материалы можно обрабатывать этими сверлами, тонкости заточки, способы резания, а также сравним качество обработанной поверхности.

Итак, начнем со сверла из быстрорежущей стали.

(adsbygoogle = window.adsbygoogle || []).push(<>);

Сверло из быстрорежущей стали

HSS (High Speed Steel) – это группа, в которую входят стали, являющиеся быстрорежущими сталями. Эти стали обычно используются для изготовления режущих инструментов. В нашем случае – дрель. Стали этой группы относятся к высокоуглеродистым сталям. Твердость достигает 62-64 HRC.

Преимущества перед твердыми сплавами – быстрорежущие стали имеют более высокую прочность и низкую стоимость.

Однако скорость резания ниже, чем у твердосплавных сверл.

Буровые коронки могут быть изготовлены из карбида вольфрама, молибдена и высоколегированных быстрорежущих сталей.

Теперь мы рассмотрим условные обозначения сверл из быстрорежущей стали и покажем, где можно использовать эти сверла и какой будет обработка поверхности.

HSS-R – Эти сверла будут иметь низкую твердость.

HSS-G – Сверло со скошенной режущей кромкой из CBN (кубического нитрида бора). Он характеризуется повышенной долговечностью и малым радиальным биением.

HSS-E – Кобальт был добавлен к этой стали. Подходит для работы со сложными материалами.

HSS-G TiN – сверло с поверхностью, покрытой напылением из нитрида титана. Это, кстати, используется для повышения твердости поверхности.

HSS-G TiAlN – это сверло с титаново-алюминиево-нитридным покрытием.

HSS-E VAP – Этот инструмент полезен для обработки нержавеющей стали.

Цены на дрели разнообразны. Например, сверло HSS Co-5 можно приобрести по цене от 300 рублей. Покупка корончатых сверл может сократить ваш бюджет на 1 000 рублей и более.

Сверло из карбида вольфрама

Использование сверл из карбида вольфрама для обработки стекла, мрамора, гранита, чугуна, пластмасс – основное назначение этого инструмента. Я сразу же отмечаю, что сверла из карбида вольфрама имеют высокую себестоимость. Поэтому они не очень распространены. Обычно сверла не обладают высокой прочностью и жесткостью. Они имеют склонность к сколам.

Эти сверла хорошо подходят для обработки поверхностей из жаропрочных и высокопрочных металлов.

Качество обработки поверхности очень высокое.

Передний угол сверла составляет 6-8 градусов. Угол наклона винтовой канавки составляет 20 градусов. Если необходимо просверлить глубокие отверстия, винтовые канавки должны иметь угол 45-60 градусов.

Стоимость дрели также может варьироваться в зависимости от производителя, а также качества инструмента. Вы можете приобрести твердосплавное сверло по разумной цене, до 400 рублей, или купить сверло за 1 500 рублей.

Как мы уже видели, сверла из разных материалов имеют свои преимущества и недостатки, и у них совершенно разная цена. Вы должны быть очень внимательны при выборе сверл для мастерских и заводов.

Дополнительная информация

- Клиент: Организация

- Статус: Выполнено

- Дата завершения проекта после авансового платежа: 04/08/2015.

- ЦЕЛЬ ПРОЕКТА: Расскажите о различиях между сверлами из быстрорежущей стали и твердосплавными сверлами, о том, какие материалы обрабатываются этими сверлами, и об их приблизительной стоимости.

Похожие материалы (по тегам)

3 комментария

- Комментарий

Пятница, 16 Июнь 2017 12:10 am Написано E.D. Харитонов

Пятница, 16 Июнь 2017 12:10 am Написано E.D. Харитонов

Это разные материалы.

Твердый сплав – это композитный материал, изготовленный по технологии порошковой металлургии (прессование и спекание порошка). Он состоит из частиц микронного размера (в большинстве случаев карбид вольфрама или с добавлением карбида титана или тантала) Карбид вольфрама в большинстве случаев или с добавлением карбида титана или тантала. Отличается высокой твердостью и высокой термостойкостью (не теряет твердость и прочность при температуре до 800-900°C).

110 лет назад Тейлор изобрел быстрорежущую сталь, добавив 18% вольфрама и 5% хрома в углеродистую сталь. Жаростойкость до 450 градусов Цельсия повысилась по сравнению с обычными легированными сталями, которые становятся мягкими уже при 250 градусах.

Несмотря на свою твердость, карбид вольфрама менее прочен, чем сталь, поэтому он боится вибрации и сильных нагрузок.

Сверла из карбида вольфрама могут использоваться для сверления чугуна, закаленных материалов, гранита, бетона, пластмасс и на жестком оборудовании, также можно сверлить сталь.

Более высокая термостойкость – более высокая скорость – более высокая производительность.

Недавно появились твердые сплавы с высоким модулем упругости, которые теперь гнутся гораздо лучше, не теряя своих “ХОРОШИХ” свойств.

HSS – это прежде всего стали для высоких скоростей. Самая качественная советская сталь – Р18, но эта сталь – всего лишь HSS с добавлением буквы F в обозначении сверла.

> Применение твердосплавных сверл для стекла, мрамора, гранита, чугуна, пластмасс – основное назначение этого инструмента.

И да, и нет. Инструменты из твердого сплава более эффективны, чем из быстрорежущей стали, и могут выдерживать более высокие температуры, они просто не любят ударные нагрузки, которые лучше выдерживает быстрорежущая сталь.

Он также лучше затачивается, что важно при работе с деревом и пластиком.

С другой стороны, бывает и так, что твердосплавные фрезы и сверла при работе с пластиком, материал заготовки просто сам принимает твердосплавную кромку.

Так что все не так просто.

И заметьте, HS – это не высокоскоростная фреза, это карбид углеродистой стали. Иногда люди пытаются продать HS под видом HSS.

Этот тип материала относится только к наконечнику сверла. Он предназначен для работы при очень высоких температурах и устойчив к истиранию. Такая HHS используется для сверл, предназначенных для работы с титановыми сплавами, жаропрочными сталями и нержавеющей сталью.

Особенности термической обработки

Высокотемпературная термическая обработка быстрорежущих сталей изменяет структуру материала для получения специфических физико-механических свойств, необходимых для применения инструмента.

Отжиг

Стали HSS демонстрируют увеличение твердости и внутренних напряжений после процесса прокатки и ковки. По этой причине заготовки предварительно отжигаются. Отжиг снимает внутренние напряжения в материале, улучшает обрабатываемость и подготавливает материал к закалке.

Процесс отжига происходит при температуре примерно 850-900°C. Однако необходимо следить за тем, чтобы температура и продолжительность отжига не были слишком высокими, так как сталь может стать слишком твердой. Из-за низкой теплопроводности сплава нагрев осуществляется медленно и равномерно.

Продукты загружаются в печь при температуре 200-300o C, а последующий нагрев увеличивается со скоростью 150-200o/час. Процесс заканчивается медленным охлаждением: сначала в печи до 650oC, а затем на открытом воздухе до комнатной температуры.

На машиностроительных заводах изотермическому отжигу подвергается небольшое количество заготовок. Их нагревают до 880-900oC в течение короткого времени, а затем переносят в печь с температурой не выше 720-730oC на 2-3 часа. Для защиты от чрезмерных внутренних напряжений изделия охлаждают в печи до 400-450°C, а затем оставляют на открытом воздухе.

Обычный отжиг занимает больше времени, чем изотермический процесс. Затем заготовки проходят механическую обработку, после чего инструменты подвергаются окончательному процессу термообработки – закалке и отпуску.

Закаливание

Инструменты из быстрорежущей стали подвергаются процессу закалки при температуре выше 1300°C. За процессом закалки следует повторный отпуск при температуре 550-560°C. Эта температура необходима для растворения большого количества карбидов в аустените с образованием высоколегированного аустенита.

При дальнейшем охлаждении образуется высоколегированный мартенсит, который содержит большое количество вольфрама, ванадия и хрома. Мартенсит не распадается при нагреве до 600°C, что придает быстрорежущей стали стойкость к раскаливанию.

Для получения высоких значений красностойкости температура во время закалки должна быть очень высокой. Однако существует предел, за которым в быстрорежущей стали происходит быстрый рост зерна и плавление.

Темперирование

Закаленная быстрорежущая сталь всегда должна быть закалена. Процесс отпуска проводится несколько раз при температуре 550÷560°C с интервалом в 1 час. Цель отпуска – превращение аустенита в мартенсит. Быстрорежущая сталь подвергается двум внутренним процессам:

- При нагреве и последующем отпуске из остаточного аустенита выделяется измельченный карбид. Как следствие, легирование аустенита снижается, что способствует легкому превращению в мартенсит.

- При охлаждении при температуре 100-200oC образуется мартенсит. Это также уменьшает внутренние напряжения, возникающие во время закалки.

В настоящее время на заводах чаще всего используется ускоренный процесс отпуска стали, который происходит при повышенной температуре.

Необработанные сверла изготавливаются методом спиральной прокатки. Они изготавливаются из относительно мягкой, деформируемой стали. После прокатки инструмент подвергается закалке. В маркировке может отсутствовать буква “R”.

Спиральные или, как их чаще называют, спиральные сверла используются для сверления металлов. Эти инструменты, будучи практически одинаковыми по конструкции, могут отличаться материалом, видом дополнительной обработки, особенностями заточки. Существует множество разновидностей буровых коронок, оптимизированных для различных металлов, глубины сверления и других условий.

Из чего сделаны сверла?

Сверла по металлу изготавливаются из быстрорежущей стали. Это группа высоколегированных сплавов, которые, помимо железа и углерода, содержат карбид вольфрама, молибден, кобальт, ванадий и другие элементы.

Быстрорежущая сталь отличается от обычной инструментальной стали тем, что сверло из нее при нагревании остается обрабатываемым. Инструментальные стали не уступают по твердости быстрорежущим сталям при обычных температурах, но при нагреве выше 200o C сталь закаляется и становится мягкой. Твердость быстрорежущей стали сохраняется до 500-600ºC, а некоторые стали остаются твердыми до 1000ºC.

Вольфрам является основным ингредиентом, который делает сталь “красно-твердой” (способность сохранять свою твердость при нагревании). Однако из-за ограниченных поставок вольфрама пришлось отказаться от сталей с высоким содержанием вольфрама и использовать молибденовые сплавы. При содержании вольфрама в пределах 6% требуемое качество сверла может быть достигнуто путем добавления молибдена, кобальта и других элементов. Инструменты из стали P18 больше не производятся, и даже P9 встречается нечасто.

В зарубежной классификации быстрорежущие сплавы обозначаются аббревиатурой HSS (High Speed Steel). Существует несколько разновидностей, и некоторые из них похожи на сплавы, указанные в ГОСТе. Марки быстрорежущих сталей обозначаются буквой “М”, за которой следует номер. Давайте сравним некоторые из наиболее часто используемых марок.

Стали с низким содержанием вольфрама и высоким содержанием молибдена (1,5 и 8 процентов, соответственно). Не очень прочный, используется для сверл общего назначения.

Сплав содержит 6 процентов вольфрама и 5 процентов молибдена, что придает этим сверлам высокую твердость. Российский эквивалент – Р6М5. Его сверла обладают хорошей износостойкостью и устойчивостью к красному цвету.

Они используются для бурения глубоких отверстий и работы с тяжелыми грузами. В стали пониженное содержание вольфрама (1,75%) и повышенное количество молибдена (8,75%) и ванадия (2%). Российский аналог – P2M9.

Русский эквивалент этого сплава – Р6М5К5. Эта сталь отличается от стали М2 (P6M5) добавлением 5% кобальта. В сплав также добавляют кремний, магний и никель. Сверла из стали M35 выдерживают высокие температуры и обеспечивают высокую производительность.

Этот сплав имеет в своем составе немного вольфрама, но высокое содержание молибдена и кобальта. Его сверла обладают высокой устойчивостью к обесцвечиванию и отличной стойкостью к заточке. Они хорошо работают при высоких скоростях резания и при обработке твердых материалов. Российский эквивалент – сталь Р2М10К8.

Характеристики и маркировка буровых коронок

Зарубежная система маркировки сверл отражает некоторые особенности их производства и важнейшие компоненты стали.

Нешлифованные сверла изготавливаются методом спиральной прокатки. Они изготавливаются из относительно мягкой, деформируемой стали. После прокатки инструмент подвергается закалке. В маркировке может отсутствовать буква “R”.

Шлифовальные сверла изготовлены по технологии шлифования CBN (кубический нитрид бора). Это самый распространенный тип инструмента с широким спектром применения. Эти сверла характеризуются высокой износостойкостью и минимальным радиальным биением.

HSS-PM

Долота, изготовленные по технологии порошковой металлургии. Подходит для обработки твердых металлов.

HSS-E (HSS-Co)

Кобальтовые сверла для сплавов с высоким содержанием кобальта. К маркировке может быть добавлено число, указывающее на процентное содержание кобальта, округленное до целых чисел. Например, HSS-Co5 или HSS-Co8, соответствующие сплавам M35 или M42.

HSS-TiN или HSS-TiAN

Титановые сверла покрыты нитридом титана. Буква “А” во втором варианте означает алюминиевый сплав. Покрытие из нитрида титана придает инструменту золотистый цвет и в несколько раз повышает его износостойкость.

HSS-E-VAP

Сверла с паровой окисью. Сверла этой группы покрыты оксидным слоем, который образуется при паровом оксидировании – обработке перегретым паром в специальной среде. Покрытие имеет черный цвет, уменьшает скопление стружки на режущих кромках и повышает смачиваемость поверхности охлаждающей жидкостью. Сверла HSS-E-VAP эффективны для сверления нержавеющей стали и других вязких сплавов.

Твердость сверл из быстрорежущей стали по ГОСТ 2034-80 должна быть в диапазоне 63-66 HRC.

Режущая часть

Резка осуществляется двумя кромками, образованными пересечением граней спиральных канавок и конической головки сверла. Строго говоря, режущая часть не совсем коническая: задняя поверхность лезвия опущена вниз, под небольшим углом к теоретическому конусу.

Основным параметром заточки является угол на кончике. Для большинства приложений он составляет около 118 o . Для чугуна или твердой бронзы оно может быть уменьшено до 116 o . Для латуни, мягкой бронзы, алюминия используется уголок 120, 130, 140.

Сверление в мягких листах осуществляется с помощью специальной заточки с изогнутыми режущими кромками, выступающей заточенной серединой и слегка выступающими краевыми лезвиями. В начале бурения сверло сразу центрируется, затем очерчивается контур, после чего начинается извлечение металла по всей поверхности отверстия. Это предотвращает биение в точке входа и замятие кромок в точке выхода.

Сверла с двойной заточкой используются для сверления стали и чугуна. За исключением угла на кончике 116-118 градусов, края отшлифованы по периметру, шириной 0,2 диаметра, под углом 70-75 градусов. Существуют и другие формы заточки для конкретных целей.

точность сверления

Факторы, влияющие на точность сверления, делятся на две группы: зависящие от оборудования и зависящие от инструмента. Буровые коронки делятся на три класса точности: A1, B1 и B. Класс точности определяется максимально допустимыми значениями:

- асимметрия между керном и бурильной колонной;

- радиальное биение;

- допуск прямолинейности режущей кромки.

Класс точности должен соответствовать требуемому классу точности отверстия и возможностям оборудования. Сверла класса А1 используются для отверстий класса от 10 до 13. Сверла класса В1 и В используются для отверстий классов точности 14 и 15 соответственно.

Типы хвостовиков

Хвостовик сверла, предназначенного для установки на станок или ручной инструмент, может иметь различную форму.

- Цилиндрический хвостовик. Это наиболее распространенная форма хвостовика, подходящая для зажима в патроне сверлильного станка, дрели или токарного станка.

- Конические (конус Морзе). Сверла с коническим хвостовиком используются в промышленном оборудовании. Они требуют соответствующего конуса на шпинделе. Они отличаются прочным замком, точным центрированием и быстрой сменой инструмента.

- Шестиугольная. Этот хвостовик подходит для установки в трехкулачковый патрон и характеризуется надежной передачей высоких крутящих моментов. Он предотвращает проскальзывание сверла в патроне. Шестигранная форма также подходит для вставки сверла в адаптер отвертки. Сверло не нужно зажимать, но точное положение сверла во время работы не обеспечивается.

Популярные наборы и специальные сверла

Наиболее распространенными являются сверла диаметром от 2 до 10 мм. Они используются в металлических мастерских, на станциях технического обслуживания и в домашнем хозяйстве. Дополнительным доказательством популярности этих диаметров является тот факт, что большинство легких буровых установок имеют патроны, адаптированные к этому диапазону размеров.

Набор сверл с градуировкой 0,5 мм подходит для общего применения. В большинстве случаев этот набор удовлетворит основные потребности в бурении. Для конкретных применений диаметры могут быть выбраны с шагом 0,1 мм. Более точные размеры отверстий могут быть достигнуты путем дополнительной обработки.

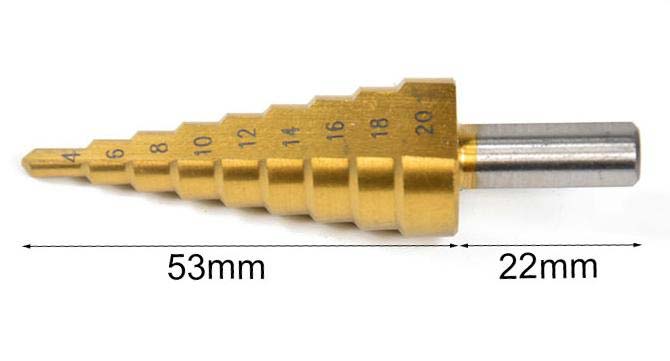

Существуют особые случаи, для которых удобно использовать специальные сверла:

- для листовых материалов;

- Угловое или центрирующее сверло для неглубоких сквозных отверстий большого диаметра;

- Комбинированный инструмент для сверления и нарезания резьбы, с помощью которого можно просверлить и нарезать отверстие за один проход.

Правильный выбор инструмента для конкретного применения облегчит работу и поможет достичь нужного качества.

Таблица общего химического состава быстрорежущих сталей. Русские эквиваленты.

Символы

Символика зарубежных производителей не полностью раскрывает химический состав стали HSS, из которой изготовлена продукция. На инструмент возлагается определенная задача, которая описана в каталоге. Другие детали можно определить путем определения химического состава, это можно сделать с помощью портативного анализатора металлов или путем экспериментального тестирования продукта. Такая маркировка, конечно, может быть удобна для недобросовестного производителя, который может нанести HSS на сверло, но это не будет соответствовать необходимым требованиям. Ниже приведены основные обозначения, которые описывают материал и применение инструмента.

HSS-R (или просто HSS) – это обозначение изделий, прошедших прокатку и термическую обработку. Такие изделия обладают наименьшей стойкостью.

HSS-G – На изделиях, изготовленных из быстрорежущей стали, режущая часть шлифуется CBN (кубическим нитридом бора). Эти изделия более долговечны и имеют меньшее радиальное биение. Инструменты HSS-G являются наиболее распространенными и используются для стандартных задач.

HSS-E – Кобальт добавляется в быстрорежущую сталь типа M35. Он используется для обработки вязких и сложных материалов. Другие обозначения, HSS Co 5 и HSS Co 8, указывают на содержание кобальта 5 и 8%.

HSS-G TiN – это обозначение, указывающее на покрытие из нитрида титана. Это покрытие увеличивает твердость поверхности примерно на 2300 HV и повышает термостойкость до 600°C.

HSS-G TiAlN – Обработка поверхности путем напыления нитрида титана и алюминия. Это покрытие повышает твердость поверхности примерно на 3000 HV и улучшает термостойкость до 900°C.

HSS-E VAP-Применимо для обработки нержавеющих сталей (V2A и V4A). Его получают путем “испарения” оксидного неметаллического слоя. Это уменьшает накопление стружки на поверхности инструмента, что может привести к его поломке. В результате улучшается качество обработки поверхности и, благодаря VAP, улучшается адгезия СОЖ к поверхности инструмента.

Читайте далее: