На тарелке нить M10x1 и в лопастях зенкование отверстий Для винтов с потайной головкой используйте шестигранную или крестовую отвертку.

Изготовление собственных измельчителей древесины: практические советы и пошаговые инструкции по изготовлению

Готовая щепа, которую можно купить в магазинах или на деревообрабатывающих предприятиях, не всегда соответствует таким параметрам, как:

- содержание коры;

- виды;

- состояние древесины;

- форма и размер готового изделия.

Также нередко часто возникает необходимость в измельчении в чипсы доскикоторые накопились в сарае или филиалыили ветви, оставшиеся после обрезки.

В этой статье мы расскажем, как изготовить и настроить различные типы машин так, чтобы они производили не опилки или щепу, а древесную стружку.

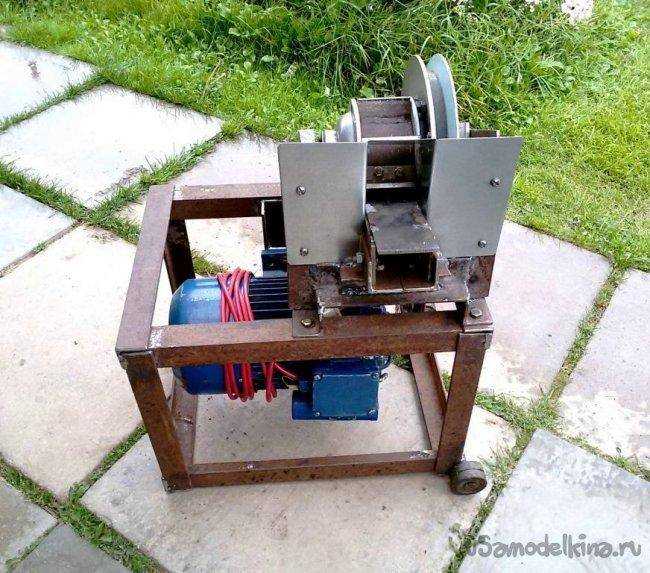

Независимо от конструкции изготавливаемого измельчителя, необходимо изготовить раму (стойку), на которой будет установлен режущий узел, зубчатые колеса и защитные кожухи.

Рама может быть изготовлена из имеющихся стальных уголков 35 x 35 x 4 мм с одинаковыми сторонами.

Садовый измельчитель

Построить садовый измельчитель веток с ножевым валом и режущими ножами.

Осенью при обрезке деревьев и кустарников образуется много отходов, которые неудобно хранить. Наваленные ветки занимают много места, оставшиеся листья увядают, а мелкие животные попадают в ловушку под кучей.

Разжигать костры и сжигать ветки во время противопожарных ограничений довольно опасно и дорого, особенно этим жарким летом. Их также нельзя сажать в горшок. Чтобы переместить их в компостную кучу, их нужно разрубить топором или измельчить секатором. Так, прошлой осенью мне пришлось работать над старой яблоней, которую сломал ветер, что заняло много времени.

В такой ситуации хорошим вариантом для владельца является изготовление собственного садового измельчителя для переработки веток. Полученную смесь можно экономично сжечь, использовать для компостирования или мульчирования растений.

Конечно, можно приобрести измельчители древесины, но цены на имеющееся в продаже оборудование не окупят себя быстро, если количество перерабатываемых садоводами древесных отходов относительно невелико.

1. типы садовых измельчителей

Бытовые измельчители веток (также измельчитель, шредер, измельчитель веток), отличаются в основном комплектацией режущего механизма. В зависимости от мощности они различаются по размеру и возможностям обработки.

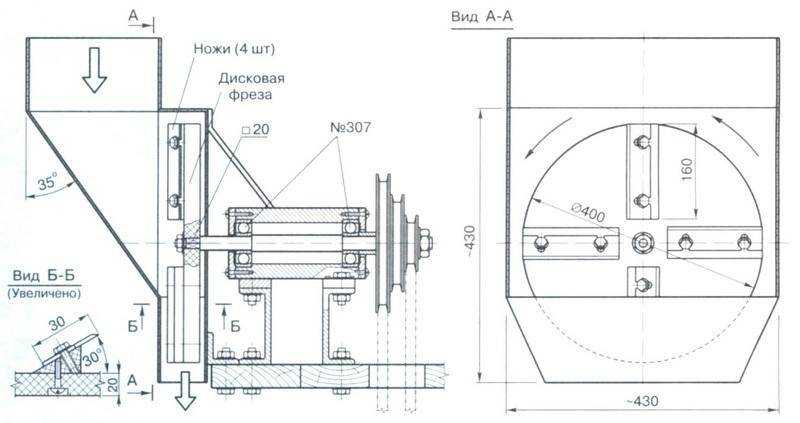

Наиболее популярные конструкции измельчителей древесины основаны на дисковых измельчителях. В этих машинах ножи установлены на дисковой плоскости, закрепленной на валу. Благодаря конструкции загрузочного бункера, ветки подаются под углом от 30 до 45 градусов к поверхности диска.

Еще одна распространенная конструкция измельчителей – измельчитель с ножевым валом. В них на вал устанавливается набор фрез, охватывающих всю ширину зоны обработки, или крепятся режущие ножи из углеродистой стали. По своей конструкции это устройство напоминает круглый деревообрабатывающий станок. Ветви срезаются перпендикулярно стволу.

Предлагаемый вариант садового измельчителя выполнен по этой схеме.

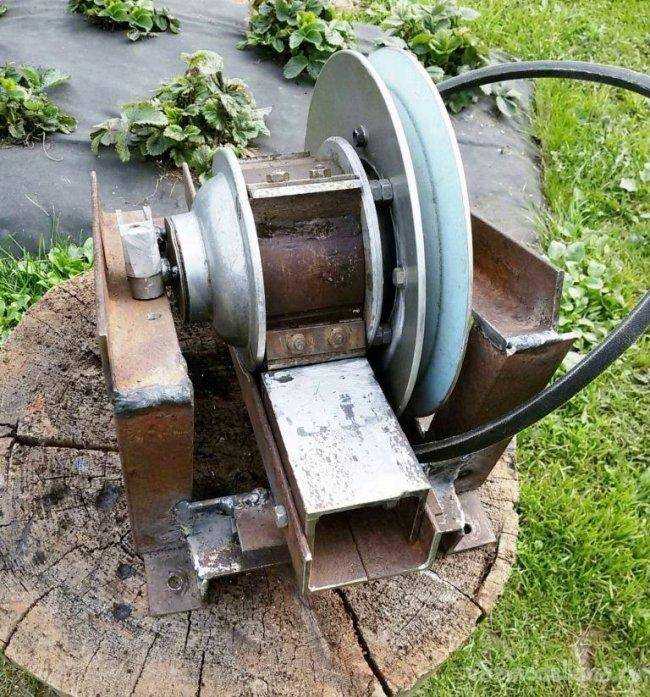

Причиной этому, стала находка в руинах, выпущенного в середине прошлого века рубанка.

К преимуществам данной конструкции относятся малые размеры, закрытые опорные узлы, удобство фиксации узла в измельчителе.

Небольшим недостатком конструкции является малая рабочая ширина 60 мм.

В принципе, различные конструкции измельчителей не сильно отличаются друг от друга. Каждый из них состоит из следующих компонентов.

– главный привод (электродвигатель);

– режущее устройство;

– главная коробка передач (ременная передача);

– стальная рама, в которой смонтированы все компоненты;

– охрана; защитное ограждение;

– Загрузочный бункер для подачи древесных отходов;

– Желоб для выгрузки щепы.

Мощность привода измельчителя определяет максимальный диаметр измельчаемой ветки. Для наших целей (измельчение веток) используется электродвигатель мощностью 2,0 … 3,0 кВт; для измельчения травы и мелких веток – 1,0 … 2,0 кВт.

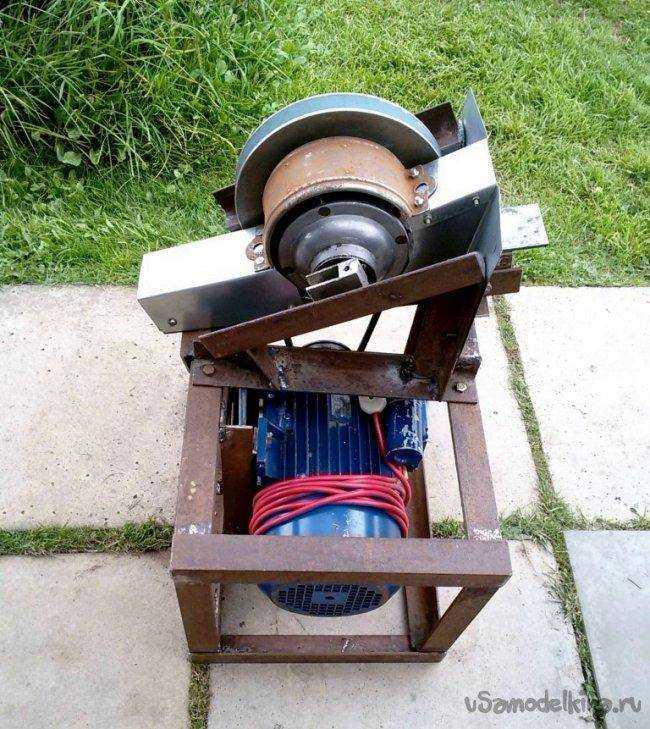

У меня был в наличии электродвигатель холостого хода мощностью 2,2 кВт, поэтому на его основе был создан “универсальный привод” для планируемого измельчителя веток. Этот блок будет служить главным приводом измельчителя.

Режущий узел, как основа конструкции, был включен нами. Теперь перейдем к расчету и изготовлению главного редуктора.

2 Расчет ременной передачи

По опыту использования аналогичных конструкций измельчителей, вал ножей измельчителя должен быть настроен на скорость не более 1500 об/мин. Такая скорость позволит измельчителю оптимально перерабатывать древесные отходы.

Поскольку приводной двигатель измельчителя имеет скорость 2870 об/мин, между приводом и измельчителем следует установить понижающую передачу с клиновым ремнем и уменьшить скорость вращения ножевого вала вдвое. Тогда, при диаметре ведущего шкива 80 мм (фактически установленного на валу приводного двигателя), диаметр ведомого шкива на измельчителе должен быть в пределах 160 … 200 мм. Таким образом, подбирая диаметры шкивов, мы установим желаемую скорость вращения ножа и увеличим силу резания (а значит, и максимальный диаметр ветки) за счет увеличения крутящего момента.

С прицелом на будущее можно изготовить шкив с 2-3 различными диаметрами, чтобы можно было изменять скорость вращения ножевого вала путем перемещения ремня. Таким образом, работа измельчителя может быть адаптирована к различным условиям переработки.

3. производство шкивов

Поскольку обмотка трехфазного двигателя внутри рубанка не подходила для восстановления, потребовался шкив для привода режущего барабана во время работы измельчителя. Неоднократные попытки найти подходящий шкив были безуспешными, пока наконец на глаза не попалась пара брошенных кастрюль с одинаковыми алюминиевыми крышками. Форма, диаметр (280 мм) и толщина (4…5 мм) крышек соответствовали требуемым параметрам для конструкции сборного шкива.

Ножевой барабан состоит из стального корпуса с четырьмя кронштейнами для выравнивания положения и фиксации сменных ножей. Одинаковые алюминиевые крышки симметрично прикреплены к корпусу четырьмя винтами M6 по периметру каждой крышки.

Изготовленный шкив будет прикреплен к барабану одновременно с крышкой на соответствующие удлиненные болты.

Мы начнем процесс изготовления шкива с разметки обеих крышек.

1 Найдите центр этой части. В данном случае это центр бугорка (резьбового отверстия) для установки кронштейна крышки. Вы не можете ссылаться на внешний диаметр крышки, он смещен относительно центра.

Ориентируясь на центр, с помощью штангенциркуля отметьте диаметр монтажного отверстия и координаты монтажных отверстий.

3. Просверлите отверстие в металле внутри контура окружности монтажного отверстия. 4.

Удалите острые края и неровности и определите размер монтажного отверстия. 5.

5 Просверлите 4 крепежных отверстия диаметром 6,5 мм, как отмечено.

6. удалите излишки металла с наружного диаметра с помощью угловой шлифовальной машины или путем растачивания.

4 Сборка и установка шкива

Соберите полуготовый шкив, используя винты M6 в монтажных отверстиях.

Проверьте прилегание клинового ремня к губкам шкива.

Если ремень не подходит идеально, можно незначительно изменить диаметр контакта ремня, вставив шайбы между половинками шкива (уменьшение диаметра) или сжав половинки четырьмя дополнительными болтами, отрегулированными на больший диаметр (увеличение диаметра).

Когда ремень правильно установлен, прикрепите изготовленный шкив к барабану ножа ножниц. Чтобы обеспечить свободный доступ к режущим ножам при работающем измельчителе, отодвиньте шкив от барабана, установив пару гаек на крепежные болты между крышкой и шкивом.

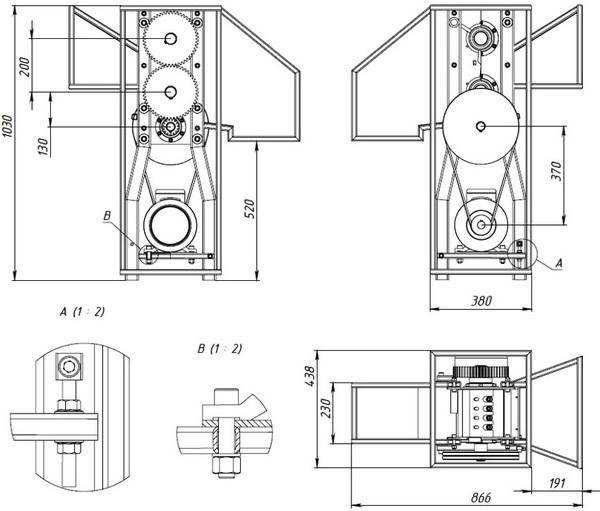

5 Конструкция рамы измельчителя

Независимо от конструкции изготавливаемого измельчителя, необходимо изготовить раму (стойку), на которой будет установлен режущий узел, зубчатые колеса и защитные кожухи.

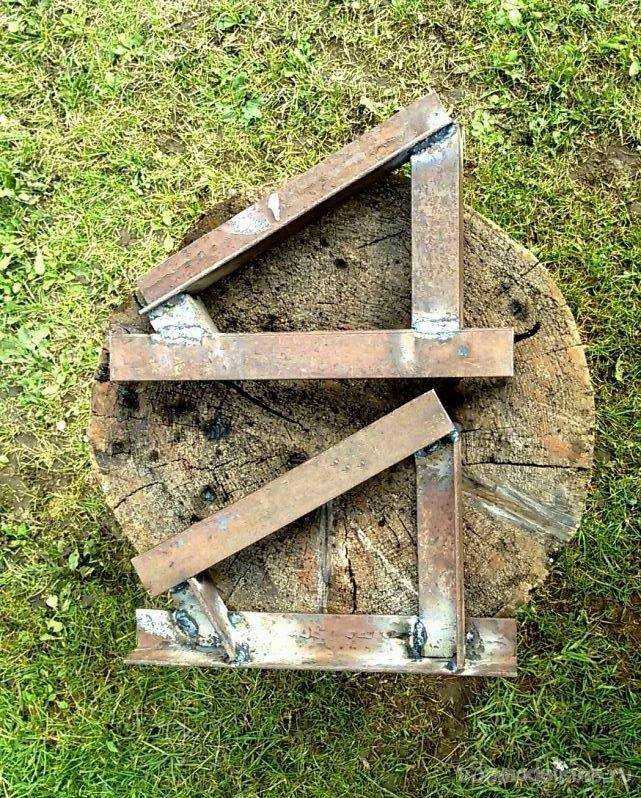

Для изготовления рамы используйте имеющийся стальной угловой профиль 35 x 35 x 4 мм с равными сторонами.

Приварите к нему две зеркальные опорные конструкции для установки катушки с лезвиями.

Длина опорного основания равна ширине корпуса – 330 мм.

Верхний фланец опоры наклонен к основанию под углом 30 градусов.

Если режущий блок установлен в середине верхнего фланца, шкив не должен выступать за раму снизу.

Чтобы прикрепить режущий блок к кронштейнам, из штатной рамы предыдущего рубанка вырежьте места, где были зажаты стойки двигателя. Конструктивно это пластины с углублением с радиусом, соответствующим диаметру шарнира, и двумя монтажными отверстиями.

Просверлите два подходящих монтажных отверстия в центре верхнего фланца каждого кронштейна.

Установите один кронштейн на верхний фланец корпуса приводного блока и закрепите его двумя болтами M8.

6 Сборка опорных стоек для измельчителя

Поместите два сложенных бок о бок кронштейна на поперечину под ножевым валом и закрепите их винтами M8.

Сделайте радиальные зазоры по углам в соответствии с диаметром крышки бочки, сохраняя при этом минимальный зазор.

7 Конструкция элементов загрузки и разгрузки измельчителя

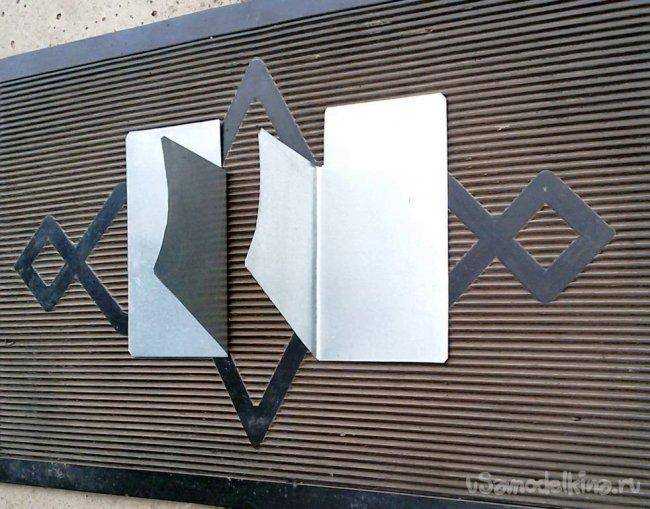

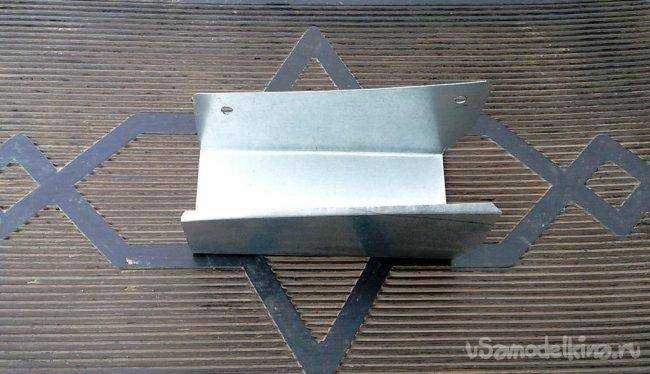

Загрузочный бункер для древесных отходов изготовлен из оцинкованного стального листа толщиной 1,2 мм.

Вырежьте боковые и верхние части и соберите их с помощью винтов M4 или заклепок.

Установите его на конструкцию измельчителя и закрепите на раме и основании винтами M6.

Тестирование измельчителя

Накройте верхнюю часть режущего узла (режущие ножи) крышкой.

Подключите измельчитель к электросети с помощью автоматического выключателя с номинальным током 15-20 А.

Протестированный под нагрузкой измельчитель показал, что он с жадностью берет и измельчает ветки диаметром до 30 мм без перегрузки.

Одновальную машину можно собрать из старой стиральной машины. В этом случае первым делом необходимо снять активатор, а на вал двигателя установить фрезу. Важно, чтобы размер режущего элемента был меньше диаметра резервуара. В нижней части станка прорезается отверстие, через которое стружка попадает в прикрепленный корпус. Принцип работы несколько схож с кофемолкой.

Различные типы двигателей для создания бытовых машин

В качестве приводов для бытовых машин используются следующие Электрические и бензиновые двигателивзятые из неиспользуемых машин. Каждый из этих двух вариантов имеет свои преимущества и недостатки. Модели с двигателем внутреннего сгорания более удобны, поскольку не требуют наличия поблизости электросети. Но в целом они дороже и имеют более сложную конструкцию, чем их аналоги, оснащенные электродвигателем. Поэтому проще изготовить электрический агрегат, который к тому же более компактен.

Максимальная толщина измельченных веток зависит от мощности электродвигателя и характеристик ножей измельчителя.

- Модели с двигателем мощностью до 1,5 кВт могут измельчать палочки диаметром до 20 мм. Они предназначены для работы с низкой интенсивностью.

- При наличии электродвигателя мощностью 3-4 кВт эти машины могут измельчать ветки толщиной до 40 мм.

- Более мощные электродвигатели (свыше 4 кВт) используются для измельчения древесины диаметром 7-15 см.

Привод последней категории оснащен технологией, если вы хотите постоянно выполнять большой объем работ, связанных с переработкой отходов различной толщины.

Для создания самодельного измельчителя можно использовать электродвигатели от кофемолки, стиральной машины, триммера. Они должны быть рассчитаны на работу от постоянной сети 220 вольт. Для измельчения самого грубого материала в домашних условиях рекомендуется оснастить измельчитель электродвигателем со скоростью вращения 1500 об/мин и мощностью около 3,5 кВт. Двигатель внутреннего сгорания соответствует 5-6 лошадиным силам.

Двигатель от старой стиральной машины

Сборка ножевой дробилки осуществляется в той же последовательности, только сначала необходимо установить и закрепить ножи в пазах вала. Чем больше ножи выступают над поверхностью вала, тем крупнее будет стружка. Бункер сварен таким образом, что ветки подаются под углом 90° к режущему брусу. Это показано на видео:

Приложение

Самая сложная операция при изготовлении садового измельчителя – фрезерование вала и фрезерование ножей из пружины, что невозможно сделать своими руками. Вам придется заплатить за эту услугу, если в вашем хозяйстве нет пары-тройки металлообрабатывающих станков. Это облегчает поиск комплектного привода, например, от старой циркулярной пилы.

Другой вариант – использовать саму циркулярную пилу для измельчения веток, установив рабочий механизм на ее режущий привод. Опять же, измельчитель может работать и с двигателем культиватора, нужно только сделать подходящую ременную передачу.

Мы также можем найти автомобильные рессоры, которые понадобятся нам для работы, металлические листы толщиной от 3 до 15 мм, уголки или швеллеры.

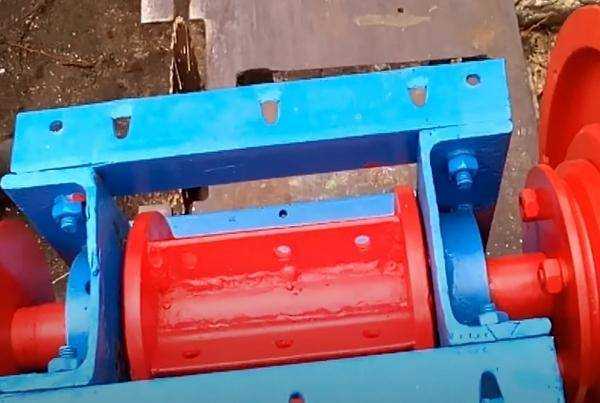

Измельчитель с вращающимся молотком

Эта конструкция является наиболее распространенной и часто называется арболитовым измельчителем.

Режущая конструкция состоит из диска с лезвиями и молотков, изготовленных из листового металла. Вам также понадобится экран для калибровки чипов.

- База;

- Стенды;

- Вращающиеся опоры;

- Диск с режущими лезвиями;

- Молотки;

- Бамперы;

- Калибровочная сетка;

- Шкив.

После того, как ветки были разрезаны на куски ножами, они подаются через отверстия в маховом диске в секторы, где окончательно измельчаются молотками.

В этой конструкции металлический диск толщиной 12 – 15 мм служит маховиком и основанием для ножей. Для этого в нем делают 3-4 прорези.

Ножи для измельчителя изготовлены из углеродистой инструментальной стали, они хорошо отшлифованы и заточены. Твердость ножей после заточки должна быть не менее 60 HRC по шкале Роквелла. Прикрепите их к пластине рядом с отверстиями.

Ножи лучше крепить винтами с потайной головкой, для удобства и крутящего момента лучше использовать винты с внутренним шестигранником, не под отвертку.

Места расположения винтов должны быть раззенкованы и рассверлены, чтобы головка могла быть утоплена как можно глубже. Помните, что заточенные края лезвий не должны перекрывать отверстия в диске.

Подготовьте молотки из листового металла толщиной 5 – 6 мм и приварите их к ротору на расстоянии 23 – 25 мм друг от друга. Дефлекторы также вырезаны из толстого металла. Сварка конструкции должна выполняться следующим образом.

В металлическом листе пробиваем отверстия диаметром 9 – 12 мм, чтобы сделать экран для калибровки чипов. Края отверстий должны быть неровными, поэтому не сверлите их, а обработайте керном или перфоратором.

Такие края еще больше раздробят стружку. Готовая сетка будет привинчена или прикручена к неподвижному корпусу. Для этого необходимо заранее приварить каблуки с отверстиями.

Соберите основные компоненты измельчителя древесины: установите режущий узел на раму, установите подшипники, установите шкивы, установите двигатель и отрегулируйте натяжение приводного ремня. Затем накройте все защитным колпаком. Может быть проведена пробная поездка.

Измельчитель, как и любой другой новый электрический или дизельный инструмент, вначале следует использовать экономно.

Оптимальное число оборотов на валу измельчителя может быть достигнуто путем изменения диаметра приводных шкивов.

Измельчитель древесины: изготовление собственного садового измельчителя

Измельчитель древесины (садовый измельчитель) позволяет навсегда забыть о необходимости разжигать костер для утилизации древесных отходов. Он способен превращать древесину в опилки, которые можно использовать для удобрения почвы или строительных материалов.

- Обзор

- Схема садового измельчителя

- Рама

- Привод

- Вал измельчающего диска с режущими элементами

- Защитное ограждение и всасывающее устройство

- Экран

Общая информация

Практичный фермер никогда не позволит такому ценному удобрению, как опилки, сгореть. Правильно организованная компостная куча в кратчайшие сроки превратит эти лакомства в экологически чистое и богатое удобрение.

Член FORUMHOUSE

Я начал использовать слегка лежалые опилки и разлагать их с помощью азотфиксирующих бактерий (в воздухе 78% азота). Обязательное ослабление. Я сажаю прямо в опилки.

Что касается производства строительных материалов на основе древесной щепы: Если вы слышали термин “арболит”, вы, конечно, понимаете, о чем идет речь. тогда, я уверен, вы поймете, о чем мы говорим.

Кстати, некоторые отопительные котлы успешно работают на топливе из древесной щепы. Таким образом, спектр применения материала, полученного из древесины, служившей веками, огромен. Поэтому строительство станка для колки дров – стоящее предприятие.

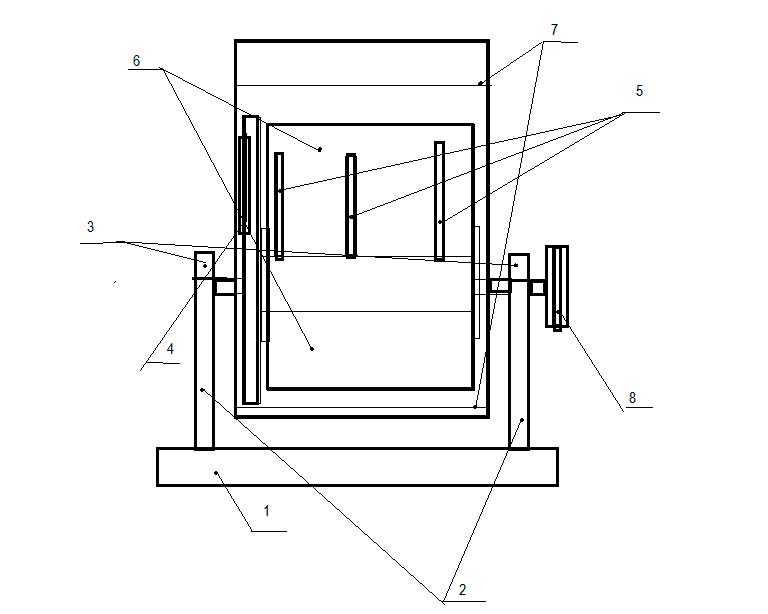

Принципиальная схема садового измельчителя

Изучение конструкции любого механизма начинается с рассмотрения схемы и принципа его работы. Начнем с принципиальной схемы.

На этой фотографии показана наглядная схема садового измельчителя. Перечислим его основные компоненты:

- Рама – состоит из стоек (1) и основания (2).

- Приводной механизм – механизм натяжения ремня (15), двигатель (8), ремень (13) и приводной шкив (14).

- Вал с вентилятором и режущими элементами (поз. 4,5,6).

- Приемное устройство – бункер (9), пресс (10).

- Защитная крышка (поз. 11 и 12).

- Калибровочная сетка (поз. 7).

Если все компоненты машины собраны правильно, сварные швы надежны, а режущие элементы прочны, машина будет долговечной и простой в эксплуатации. Он обеспечит хорошее сцепление с обрабатываемой древесиной, а на выходе получатся опилки достаточного размера.

Принцип работы машины заключается в следующем:

- Двигатель (электрический, бензиновый и т.д.) передает крутящий момент (через цепную или ременную передачу) на вал с режущими элементами.

- Стебли (или стержни), попадающие во входную камеру, захватываются ножами измельчителя и измельчаются в мелкую стружку.

- Стружка попадает в камеру молотковой дробилки, где она измельчается до требуемого размера частиц.

- Измельченная щепа проходит через сито дробилки и выбрасывается лопастями вентилятора через разгрузочное отверстие.

Рама

Поскольку измельчитель является очень массивной и подверженной вибрации машиной, рама должна быть изготовлена из прочной стальной трубы (с толщиной стенки 4 мм или более) или жестких металлических уголков.

Мобильная версия измельчителя должна быть оснащена парой колес.

Размеры и другие характеристики рамы полностью зависят от размеров оборудования, которое будет на ней установлено, и мощности машины.

Привод

Конструкция привода в принципе проста: механизм натяжения, шкивы и ремни можно изготовить или приобрести без особых трудностей. Ключевая задача, которую мы должны решить при проектировании привода, – это выбор правильного двигателя.

Двигатель может использоваться как электрический, так и бензиновый. Машины с бензиновым двигателем более сложные. С другой стороны, машины с электродвигателем более компактны и просты в эксплуатации. Для стационарных измельчителей древесины предпочтительнее использовать электродвигатель. Для мобильных машин больше подходит бензиновый двигатель. Среди удачных моделей, которые пользователям FORUMHOUSE удалось собрать самостоятельно, преобладают машины с электрическим приводом. Поэтому мы рассмотрим их в этой статье.

Двигатель следует выбирать исходя из его мощности. Мощность двигателя должна быть не менее 4 кВт. Этого значения достаточно для измельчения садовых веток диаметром до 4 см. Оптимальная скорость вращения вала измельчителя должна составлять 1500 об/мин.

Пользователь FORUMHOUSE

В обсуждениях измельчителей говорится, что скорость вращения ротора должна быть в пределах 1500 об/мин.

Если у вас есть другие цели, кроме измельчения садовых веток (например, подготовка сырья для производства арболитовых панелей), вашей машине обязательно понадобится запас мощности. Скорость вращения вала измельчителя также может быть изменена (вверх или вниз).

Пользователь FORUMHOUSE

Двигатель мощностью 5,5 кВт оказался слабым. При такой скорости подачи он не мог обрабатывать древесину 50×50 мм. По-видимому, это происходит из-за того, что древесина хорошо зажимается. Поэтому я начал модифицировать машину (без покупки мощного двигателя, а для этого нужно было бы не менее 11 кВт).

Оптимальное число оборотов на валу дробилки может быть достигнуто путем изменения диаметров приводных шкивов.

Двигатели, использовавшиеся в первых машинах, имели три тысячи оборотов в минуту – просто потому, что не было 1500 оборотов в минуту.

Вал дробилки с режущими элементами

Наверное, самой сложной частью нашей машины является измельчитель – вал дробилки (на подшипниках), с измельчающим ножом и молотками (насадками). Начнем с точильного ножа, который состоит из маховика (диска) с лезвиями.

Ключевым параметром диска, который напрямую влияет на эффективность работы измельчителя, является его диаметр (от 350 до 600 мм). Его не следует уменьшать.

На мой взгляд, это тупик (я имею в виду 200-миллиметровый диск). Прежде всего, какие лезвия можно туда поместить? В середине вала, скажем, 50 мм. Что останется от диска? В моем случае станок не позволил мне сделать диск большего размера (350 мм при толщине края 15 мм). Все, что было сделано, было сделано не выходя из дома. Но нет ничего плохого в том, чтобы заказать пластину у любого токаря.

В этом случае металлическая втулка была приварена к диску в процессе производства. После того как диск был насажен на вал, втулка была приварена к самому валу. Таким образом, фреза была надежно закреплена на валу.

Как видите, 350 мм – это минимум. Пользователь ” Кирасир Пользователь “Кирасир” пошел еще дальше, создав диск диаметром 600 мм и толщиной 33 мм, взяв за основу размеры детали от китайской дробилки. На диск были установлены три лопасти. Дробилка приводится в действие двигателем мощностью 18,5 кВт.

Особое внимание следует уделить ножам, которые устанавливаются на фрезерный диск. Сталь для лезвий должна быть прочной, поэтому пользователи FORUMHOUSE рекомендуют использовать автомобильные пружины в качестве исходного материала для лезвий.

Ножи – это обычная рессора (я думаю, от ГАЗ-52). Я не проводил никакой предварительной закалки (как и закаливания). Сами лезвия были связаны вместе и обработаны по размеру на наждачном станке.

Сверление рессоры – трудоемкая работа. Для достижения положительного результата заготовку следует сверлить на станке (токарном или сверлильном), который обеспечивает достаточно низкую скорость вращения шпинделя (чтобы сверло не сгорело).

Длина лезвия должна соответствовать длине рабочего паза на ноже.

От того, насколько хорошо заточены ножи, зависит эффективность работы измельчителя и его способность самостоятельно захватывать подаваемую древесину. При хорошем захвате древесина сама падает в станок.

Угол наклона лезвия (угол самозатачивания) должен составлять 30°.

При заточке режущего элемента необходимо создать прорезь (скос на обратной стороне лезвия – под углом 2°…3°). Это необходимо для обеспечения хорошего самозатачивания подающей древесины.

Пользователь FORUMHOUSE

С научной точки зрения, угол инверсии должен составлять около 3-5 градусов.

Молотки (буры) для дальнейшего шлифования должны быть съемными. На этом этапе не должно возникнуть никаких трудностей. Ведь конструкция механизма разборки довольно проста, а если он основан на винтовых соединениях, то при необходимости поврежденные детали можно быстро заменить.

Вот что говорит пользователь нашего портала о конструкции молотков.

Сами молотки я сделал из простого стального листа толщиной 4 мм. Если нужно измельчить только древесину, их прочности будет достаточно. Что касается заточки: я не вижу смысла – все и так прекрасно работает.

Что касается ширины молоткового механизма: автор представленного проекта считает, что конструкция из 4 молотков не должна занимать более 90 мм.

Видимые на фотографии диски катушек изготовлены из стального листа толщиной 6 мм. Лопасти вентилятора могут быть изготовлены из того же материала, что и наконечники.

Пользователь FORUMHOUSE

Сначала я отбалансировал сам диск на центрах (я предварительно собрал все, кроме молотков). Это была первая грубая балансировка. Затем сбалансируйте на ножах (я думаю, что не должно быть неровностей). Когда я снова соберу молотки, я также отрегулирую их по весу.

Вал дробилки лучше всего устанавливать на двухрядных самоустанавливающихся подшипниках. При работе в условиях вибрации и неравномерной нагрузки их преимущества неоспоримы.

Защитное и приемное устройство дробилки

Лучше всего рассматривать куртку вместе с корпусом. Размер крышки зависит от мощности станка, а точнее от размера инструмента (фрезерные станки, молотки и т.д.). Толщина стенок крышки должна быть достаточно большой, чтобы выдерживать интенсивные нагрузки, по возможности выступая в качестве противодействующего элемента. Рекомендуется, чтобы крышка была откидной (для удобства обслуживания устройства), как показано на рисунке.

Показанная здесь конструкция корпуса полностью работоспособна. Единственное, что было доработано при настройке машины, это окно бункера (был изменен наклон питателя и, соответственно, конфигурация входного отверстия).

Пользователь Володарис изготовили две машины с разной толщиной корпуса: 6 мм и 12 мм. Во второй машине в качестве контурного элемента выступает 12-миллиметровая стенка корпуса. Машина полностью исправна, но для повышения надежности ножны должны быть оснащены контрэлементом (желательно съемным). Этого можно добиться, приварив к раме жесткую пластину, к которой следует прикрутить съемный контрнож.

Контрнож должен быть не менее прочным, чем режущий нож. Поэтому лучше всего изготавливать обе части из одного материала. Что касается угла заточки ответного лезвия, то он должен быть прямым.

Пользователь FORUMHOUSE

Я считаю, что прочный металл необходим, потому что. Нагрузка немаленькая, и угол должен быть четким – 90 градусов. Если я ошибаюсь, то буду рад увидеть другие версии. 90 градусов – это угол заточки ответного лезвия.

Чем меньше зазор между режущим лезвием и контрлезвием, тем короче будет стружка. Поэтому указанное расстояние можно свести к минимуму (главное, чтобы ножи не прилегали друг к другу).

В принципе, зазор между режущим брусом и контрножом машины можно регулировать во время работы. Это позволит достичь оптимальной степени измельчения древесины. Например, пользователь нашего портала, зарегистрированный под именем Feniks83 выполняет регулировку, перемещая фрезу вдоль оси вращения. Однако это можно сделать более простым способом, подложив под фрезу прокладки разной толщины.

Бункер может быть изготовлен из того же материала, что и сам кожух. Стенки бункера могли бы быть немного тоньше, учитывая относительно небольшую нагрузку на это устройство. Конструкция бункера очень проста, и если ножи измельчителя правильно заточены, то нет необходимости включать в конструкцию питателя притирочное устройство (самозажим древесины в этом случае уже находится на самом высоком уровне).

При сборке кормушки самое сложное – выбрать правильный угол установки.

Многие люди играют с этим углом: чем он круче, тем лучше самопринятие. Я установил значение около 120-130 градусов. Я вполне доволен производительностью машины.

Сито

Металлическая сетка (сифтер), установленная по внутреннему периметру кожуха, помогает отсеивать опилки нужной фракции. Размер отверстий в дверце экрана зависит от желаемого размера стружки. Обычно это определяется методом проб и ошибок. Например, пользователь Володарис сделали отверстия диаметром 20 мм, будучи готовыми при необходимости изменить указанный размер.

Пользователь FORUMHOUSE

Использовали сито с продолговатыми отверстиями – 10 × 50 мм.

Что касается зазора между грохотом и корпусом, то он должен обеспечивать свободный поток дробленого материала, предотвращая засорение опилок в дробилке. По мнению пользователей FORUMHOUSE, зазор в 10 см является достаточным для бесперебойной работы устройства.

Что касается зазора между сверлами и экраном, то он должен быть как можно меньше. Рекомендуется, чтобы молотки выходили на несколько сантиметров за пределы диаметра шлифовальной тарелки.

Вот простой и надежный способ крепления экрана к корпусу машины.

Пользователь FORUMHOUSE

По диаметру крышки приварены болты, на которые устанавливается сито. Верхняя часть корпуса прижимает экран с помощью тех же винтов. К ситу приварен упор, который останавливает вращение сита, когда оно посажено на болты.

Заключение

Мы рассмотрели наиболее распространенные конструкции бытовых машин для колки дров. Садовые дробилки позволяют легко утилизировать древесные отходы и ветки, а получаемые опилки являются отличным сырьем для компоста.

Вы можете обсудить эти вопросы в продолжении существующей темы. Обрабатывать пиломатериалы удобнее на самодельном столе. И не только деревянный, но и металлический профиль, профилегиб можно изготовить за 2000 рублей. Видео, описывающее строительство дома из арболитовых блоков, поможет вам найти ответ на вопрос – в каких сферах деятельности можно использовать древесную щепу.

Подписывайтесь на канал! Поделитесь в социальных сетях! Присоединяйтесь к любителям самоделок на FORUMHOUSE!

Для изготовления рамы измельчителя используются:

Как начать изготовление измельчителя веток?

Начало работы по созданию измельчителя веток своими руками предполагает выбор дизайна устройства. В конце концов, растения делятся на три основных класса:

- Дисковый измельчитель.

- Барабан – для получения более крупных фракций материала.

- Двухбарабанный измельчитель – производит крупногабаритный древесный материал, который может быть использован в качестве топлива.

Следующий шаг – выбор подходящего приводного устройства. Это либо электродвигатели, либо двигатели внутреннего сгорания. Использование бензинового двигателя не только обеспечивает высокую эффективность, но и делает его мобильным. Однако трудно найти двигатель внутреннего сгорания с достаточной мощностью, чего нельзя сказать об электрических агрегатах. Если вы не можете найти такую машину на ферме, вы всегда можете купить подержанные версии по разумной цене.

Используемый электродвигатель определяет толщину измельчаемых веток. Чем он мощнее, тем выше его производительность и срок службы. При выборе электродвигателя для измельчителя веток учитывайте следующее:

- Если мощность машины достигает 1,5 кВт, она способна обрабатывать палки диаметром до 20 мм.

- Если используется более мощный агрегат до 3-4 кВт, то он способен измельчать ветки толщиной до 40 мм.

- Для измельчения веток от 70 до 150 мм используются электродвигатели мощностью от 4 кВт и выше.

Обратите внимание, что чем выше мощность машины, тем выше потребление энергии. Если вы задаетесь вопросом, как сделать измельчитель веток своими руками для дома или дачи, то нет смысла выбирать двигатель мощностью более 2 кВт. Бревна диаметром 40 мм и более можно распилить бензопилой и использовать в качестве топлива.

Это интересно! При выборе электродвигателя для измельчителя важно обратить внимание на способ его подключения к электросети. При подключении к однофазной сети мощность снижается в 1,5 раза.

Выбрав конструкцию измельчителя и электропривод нужной мощности, можно приступать к подготовке необходимых деталей. Обычно для их изготовления требуется токарный станок, но все зависит от выбранной конфигурации. Завершающим этапом изготовления садового измельчителя является подготовка рамы, на которой будет размещен привод и измельчающий механизм.

После изготовления механизма измельчения необходимо установить бензиновый двигатель и сконструировать бункер для транспортировки измельченного материала.

Распространенные варианты простейших измельчителей веток своими руками

Хотя сначала может показаться, что сделать садовый измельчитель для веток очень сложно, но на самом деле эта процедура не представляет сложности для человека, умеющего обращаться с электроинструментами.

Первым шагом к изготовлению садового измельчителя является подготовка подробного чертежа. На эскизе показаны размеры каждой детали и подузла, которые будут составлять основу инструмента. Составление чертежа облегчит создание собственного измельчителя. На рисунке ниже приведены примеры самостоятельно разработанных чертежей, на основе которых были изготовлены инструменты. Их можно использовать в качестве основы для создания собственных модификаций шредера.

Как правило, мало кто из тех, кто решил сделать собственный садовый измельчитель, тратит на это много сил, времени и денег. Поэтому наиболее просты виды садовых измельчителей, с конструкцией которых справится любой мастер. Наиболее распространенными вариантами измельчителей являются:

- Из болтореза. У каждого умельца есть в хозяйстве этот незаменимый инструмент, из которого можно сделать не только циркулярный станок, но и измельчитель веток. Преимуществом этого инструмента является его мощный электродвигатель. Как сделать садовый измельчитель веток из мотокультиватора, заинтересует каждого.

- Из старой стиральной машины. Если вы планировали избавиться от стиральной машины, советуем вам отложить этот вопрос. В конце концов, из этого прибора можно сделать вполне приличный измельчитель мелких веток и травы.

- От циркулярной пилы – Если у вас есть этот инструмент, вы можете использовать его не только для распиливания больших бревен, но и для измельчения мелких веток на щепки и осколки.

- От дрели – Многофункциональность этого универсального инструмента можно увеличить, превратив его в садовый измельчитель. Все, что вам нужно сделать, это прикрепить двухдисковый пильный диск к рукоятке.

- Бензиновый двигатель от механического культиватора – Если у вас есть мощный электродвигатель, это хороший измельчитель для измельчения крупных и мелких веток.

Вот руководство о том, как сделать собственный измельчитель для веток и травы в саду. Представленные варианты можно использовать для выбора лучшего из них для использования в домашних условиях.

Инструкция по изготовлению собственного садового измельчителя из болтореза

Для измельчения мелких веток можно использовать высокую скорость электроинструмента, например, ударного гаечного ключа. Чтобы сделать садовый измельчитель из болтореза, выполните следующие действия:

- Возьмите стальной лист толщиной 2-3 мм и размером 150×300 мм и сделайте из него заготовку. Просверлите центральное отверстие диаметром 100 мм. Для этого можно использовать дрель, болторез и напильник.

- Просверлите 4 отверстия диаметром 4 мм по периметру. Они понадобятся для крепления пластины к шлифовальной машине.

- С помощью болтов, гаек и шайб прикрепите пластину к шлифовальной машине.

- Используйте дополнительные стальные пластины, чтобы прикрепить инструмент к пластине с помощью сварочного аппарата и винтового крепежа.

- В листе вырезается прямоугольное отверстие, необходимое для подачи веток на вращающийся диск.

- В качестве режущей части мы используем 4-х лопастной диск от триммера, установленный на шпинделе инструмента.

- Рабочая часть инструмента готова, осталось только изготовить корпус и протестировать устройство. В качестве основы для корпуса мы будем использовать старый огнетушитель ОП-35. Отрежьте часть огнетушителя и приварите к нему полученный ранее механизм от болтореза.

- Накройте оставшиеся выступы стальными пластинами.

- Приварите цилиндрическое основание к отверстию, через которое будет подаваться шлифовальный материал.

- В качестве заключительного шага привариваем ножки к полученному инструменту и начинаем его тестирование. Поставьте под инструмент ведро, чтобы не собирать опилки с земли.

Полученный в результате работы шнекового измельчителя измельчитель веток также можно использовать для измельчения различных растительных остатков, таких как цветы, трава и т.д. Как видите, процедура изготовления собственного измельчителя из болтореза совсем не сложна и не занимает много времени.

Другой вариант садового измельчителя из болтореза показан на фото выше. Чтобы создать такой инструмент, вам потребуется еще меньше усилий. Недостатком конструкций из угловой шлифовальной машины является то, что подавать ветки в измельчитель нужно в небольших количествах, поэтому необходимо потратить много времени. Однако такой способ утилизации гораздо эффективнее, чем ручное измельчение мелких палок топором или секатором. Вот подборка самодельных измельчителей, которые вы можете использовать в качестве основы для создания собственного инструмента.

Как сделать садовый измельчитель из стиральной машины

Чтобы сделать измельчитель веток из стиральной машины, вам понадобится контейнер, который будет выполнять роль бункера. Просверлите в центре бункера отверстие нужного диаметра для вала двигателя. Режущий элемент закрепляется на валу и фиксируется на месте. Лезвия могут быть изготовлены из быстрорежущей стали.

Электродвигатель от стиральной машины имеет очень малую мощность, поэтому полученную конструкцию следует использовать для измельчения мелких веток и травы. Обратите внимание, что отверстие в бункере, через которое будут выходить измельченные ветки и трава, должно иметь небольшой диаметр. Чем больше отверстие, тем меньше размер измельченного материала.

Садовый измельчитель из циркулярной пилы – Как сделать своими руками

Эффективный и производительный измельчитель можно сделать из циркулярной пилы, но к его изготовлению следует подойти более ответственно. Чтобы добавить измельчитель к циркулярной пиле, выполните следующие действия:

- Выточите новый вал, на котором будут установлены циркулярные пилы.

- Используется не менее 20 дисковых пил, которые должны быть установлены на валу на расстоянии 10 мм. Чтобы сохранить это расстояние, при установке дисков на вал используются пластиковые прокладки.

- Зубья дисков должны быть расположены хаотично, чтобы обеспечить более эффективное измельчение веток для щепы. Ряд зубов не рекомендуется, так как это увеличивает вероятность удара. Оптимальным расположением дисков измельчителя является расположение “елочкой”, которое не только обеспечивает высокую эффективность измельчения, но и облегчает последующую очистку компонентов измельчителя.

- Особое внимание уделяется бункеру и входному отверстию, которые изготовлены из стального листа с использованием сварочного аппарата.

- На вал устанавливается шкив, который будет соединен с электродвигателем посредством ременной передачи.

Готовый черенок ветки с циркулярной пилой показан на фото ниже.

Примечательно также то, что измельчитель установлен на отдельной раме и жестко прикреплен к столу циркулярной пилы с помощью сварки. Функциональность циркулярной пилы сохраняется, и ее можно использовать в любое время.

Полученное устройство можно использовать в коммерческих целях, поскольку измельченный материал представляет собой древесную щепу, которую можно использовать для производства натурального копченого мяса. На видео ниже показана похожая версия дробилки, собранная из набора дисковых пил, приводимых в действие двигателем внутреннего сгорания от экскаватора.

Как сделать садовый измельчитель из обычной дрели

Хотя двигатель электродрели может справиться с измельчением мелких веток, при использовании электродрели следует помнить, что ее привод намного слабее. Сеялку можно использовать для измельчения травы и листьев. Готовый материал используется для кормления домашних животных, таких как куры. Принцип изготовления измельчителя из сверла следующий:

- В качестве станины используется деревянный табурет, в котором просверлено отверстие для крепления электроинструмента.

- Пластиковое ведро будет служить в качестве бункера. Он выполнит весь процесс измельчения материала.

- Нож изготовлен из стали R18. Лезвие затачивается под углом, и нож устанавливается на заранее подготовленный вал из обычной резьбовой шпильки.

- Вал с ножом крепится к держателю инструмента, после чего можно приступать к испытанию самодельного инструмента.

От этого инструмента не стоит ожидать большой производительности, но для измельчения травы и листьев это лучший вариант. Это эффективная машина, которая также может измельчать корма, кукурузу и другие культуры для скота по низкой цене.

Вот инструкции по изготовлению собственной косы из бензинового двигателя

Для измельчения крупных веток необходим мощный привод. Если у вас есть двигатель внутреннего сгорания (такой, как в газонокосилке или бензопиле), вы можете создать очень эффективную и безопасную машину для измельчения веток диаметром до 15 см. Прежде чем мы рассмотрим процесс изготовления такой машины, следует отметить, что в качестве привода можно использовать и электродвигатель достаточной мощности.

Процесс производства однобарабанного измельчителя веток с собственным бензиновым двигателем включает следующие этапы:

- Сначала изготавливается режущий механизм. Его компоненты включают такие детали, как вал, нож барабана, шкив и маховик. Все эти компоненты крепятся на сборную раму из металлических уголков и швеллеров. Внешний вид режущего механизма показан на рисунке ниже.

- Режущий элемент состоит из цилиндра и шести стальных пластин, которые приварены к стенкам основания. В пластинах, к которым будут крепиться лезвия, просверливаются отверстия.

- Ножи для дробилки изготовлены из быстрорежущей стали R6M5 толщиной не менее 5 мм, они заточены под углом 30-35 градусов.

- Ножи крепятся к барабану с помощью винтовых соединений. Важно, чтобы ножи не касались основания конструкции при вращении барабана, но чтобы зазор был как можно меньше, как показано на рисунке.

- Из двух швеллеров одинаковых размеров изготавливается рама, в которой закрепляется вал, установленный на подшипниках.

- К основанию вала с одной стороны прикреплен шкив, с помощью которого вал будет приводиться в движение двигателем внутреннего сгорания или электродвигателем.

- С другой стороны к валу прикреплен маховик. Он действует как эксцентрик и увеличивает крутящий момент, что повышает эффективность работы машины.

- Для соединения каналов используются металлические уголки. Конструкция крепится к основанию, которым может быть стол от циркулярной пилы.

После установки режущего механизма необходимо установить бензиновый двигатель и построить бункер для транспортировки измельченного материала.

- Двигатель крепится болтами к верхней части конструкции. Можно использовать электродвигатель от циркулярной пилы и поместить его в нижнюю часть. Вал двигателя соединен с приводным валом ножевого бруса посредством ременной передачи. О преимуществах этого типа передачи уже говорилось в начале этого материала.

- Бункер изготовлен из листовой стали, которая согнута в U-образную форму и прикреплена к станине режущего бруса.

- С другой стороны режущего бруса крепится квадратная труба длиной до 1 метра с подходящим сечением. Это позволит направить измельченный материал к выпускному отверстию.

- В нижней части трубы вырезается отверстие, через которое выходит измельченный материал. Здесь также могут быть приварены крючки для подвешивания мешка, в который стружка будет сразу же падать.

На этом создание самодельного садового измельчителя из двигателя внутреннего сгорания завершено. Эта конструкция может использоваться для измельчения веток различных размеров. Полученный измельченный материал используется в качестве мульчи или удобрения. На видео вы можете увидеть, как работает бензиновый кусторез в действии.

Вырежьте пластину нужного размера из старого ножа и просверлите отверстие в центре.

- фланцевый двигатель;

- две квадратные стальные пластины;

- старое полотно от ленточной пилы;

- различные болты, гайки и шайбы;

- гильза со ступенчатой наружной поверхностью;

- согнутый угол;

- стальная лента;

- сварная стальная труба;

- круглая труба;

- аэрозольная краска двух цветов и т.д.

Учитывая мощность и размеры фланцевого двигателя, вырежьте две стальные пластины, найдите их центры и просверлите отверстия, соответствующие диаметру оси двигателя.

Просверлите отверстия на одной из пластин в соответствии с диаметром и расположением отверстий на фланце двигателя.

Зажмите пластину в тисках и с помощью напильника превратите круглые отверстия в квадратные, чтобы закрепить ее винтами с квадратной головкой на фланце двигателя.

Из старого ножа вырежьте пластину указанных размеров и просверлите в центре отверстие.

Просверлите четыре отверстия в диагональных пластинах для длинных болтов напротив углов, как отмечено.

Просверлите еще три отверстия между ними на том же расстоянии от центра, что и четыре ранее просверленных. Просверлите еще семь отверстий с немного большим радиусом от центра.

Установите втулку большей наружной поверхностью вверх на вал двигателя с прикрепленным фланцем.

Поместите на него заточенный нож нужной формы и два зажимных кольца.

В четыре отверстия в углах доски, расположенных по меньшему радиусу от центра, вставьте винты снизу, которые прикрепите к верхней части доски гайками. Накрутите высокие гайки на стандартные и также затяните их.

Установите вторую пластину на четыре длинных болта и на вал двигателя так, чтобы она опиралась на концы высоких гаек.

Закрепите его на валу с помощью шайбы и болта с шестигранной головкой, используя центральное резьбовое отверстие на конце вала и гайки, накрученные на длинные болты.

Чтобы отрегулировать лезвие относительно верхней пластины, между гайками на болтах вставляются шайбы.

Обрежьте хвостовики болтов над гайками с помощью болтореза.

Из согнутых сваркой уголков сделайте раму под основание двигателя и прикрепите ее к основанию болтами.

Оберните семь болтов, расположенных на меньшем радиусе от центра пластин, стальной лентой шириной, равной расстоянию между пластинами.

Вставьте еще семь болтов в отверстия, расположенные по большему радиусу от центра, и затяните их гайками. Планка располагается между болтами по периметру и поэтому не может двигаться наружу или внутрь.

На внешней плите, между валом двигателя и болтами, вырежьте квадратное отверстие и приварите стальную сварную муфту (приемник) со скошенным концом, через которую измельченные материалы будут подаваться в измельчитель.

Мы отрезаем четыре одинаковых отрезка круглой трубы с одного конца и вставляем их в согнутый угол, направляя вниз и вбок для устойчивости, затем свариваем.

Покрасьте его в два цвета, сохраняя функциональность (безопасность) окрашенных частей, и он готов к использованию.

Читайте далее: