Полиэтиленовая пленка очень популярна и покупается в основном строителями, садоводы используют ее для строительства теплиц, монтажники для защиты от влаги. Кроме того, пленку используют многие домохозяйки. Основные преимущества полиэтилена:

Как склеить полиэтилен: простые, но эффективные способы

Что вы используете для склеивания пластика? Этот вопрос задают многие домовладельцы, садоводы и строители, чтобы склеить или отремонтировать такой материал. Как правило, обычный клей или скотч в этом случае не помогут, ведь полиэтилен — очень капризный материал. Чтобы узнать, как надежно склеить полиэтилен, мы предлагаем вам более подробно изучить эту тему.

Вот как это делается:

Фиксация (сварка) пленки в домашних условиях

Парниковая пленка — это термопластичный полимер с переменной кристаллической структурой и чрезвычайно широким спектром применения. Более тонкие сорта можно использовать для покрытия временных теплиц, а более толстые — для установки на постоянные теплицы.

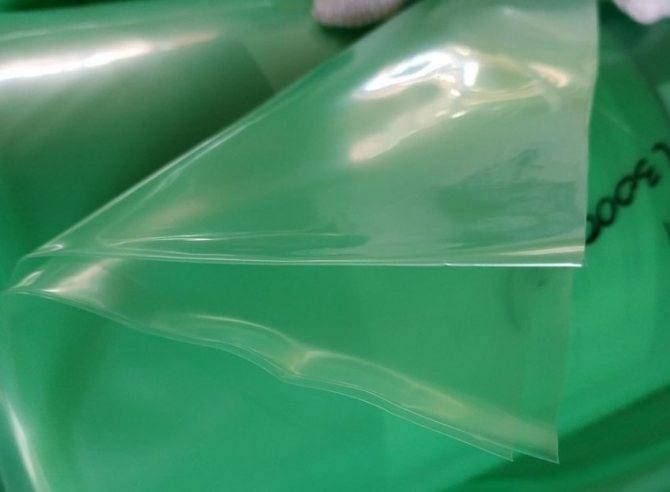

Полиэтилен — является самым популярным пластиком в мире. Он является отличным изолятором, невосприимчив к влаге и устойчив к химически активным веществам. Герметичное соединение между листами может понадобиться во время строительства теплицы, а также позже, если пленка будет повреждена во время непогоды. Варианты соединения включают склеивание, сварку и даже сшивание.

Химические и физические свойства материалов

Пластиковая пленка — это синтетический материал, изготовленный из полиэтиленовых гранул. Среди множества типов этой пленки есть обычная, армированная, гидрофильная, вспененная, светостабилизированная и другие.

Он может быть прозрачным, белого или любого другого оттенка. Материал окрашивается на стадии производства.

Срок службы зависит от плотности и варьируется от 2 до 5 лет. Плотность материала составляет от 40 до 200 мкм.

Основные свойства полиэтиленовой пленки:

- солей и кислот;

- щелочи

- высокий (исключение — 50% раствор азотной кислоты);

- низкий

Основным полезным свойством термопластов является то, что они могут быть нагреты до температуры плавления, охлаждены и повторно нагреты без существенного изменения свойств. Вместо того чтобы гореть, они разжижаются, поэтому их можно легко использовать повторно. Однако следует учитывать, что эта пленка не очень долговечна. Материал стареет под воздействием солнечного света и ультрафиолетовых лучей.

Поливинилхлоридная (ПВХ) пленка относится к полимерам, которые изготавливаются из элементов, получаемых из нефти (этилена) и хлора, получаемого из каменной соли. Он реже используется для теплиц, но также обладает хорошими свойствами. Один квадратный метр материала может вместить до 100 литров воды. Разрывы такого материала происходят реже, но все же возможны. Основные характеристики: Низкая плотность (0,25 кг/кв.м), высокая прочность, хорошее звукопоглощение, негорючесть и широкий диапазон температур, в которых он может быть использован.

Свойства пленки ПВХ:

| Параметр | Значение |

| Тепловая реактивность | Начинает разлагаться при температуре плавления +140°C |

| Газовая и паровая проницаемость | Проницаемость водяного пара |

| Устойчивость к солям, кислотам, основаниям | Высокий |

| Более восприимчивы к разложению, чем к деградации | Чувствительность к солнечному свету и атмосферным воздействиям |

| Поглощение тока (МВ*м) | 30 |

| Впитывание жидкостей и запахов | Отсутствие абсорбции |

| Устойчивость к ударам и истиранию | Высокая, но хрупкая при воздействии низких температур |

| Рабочие температуры | от 30°C до +80°C |

| Гибкость (MH/кв.м) | 20 (за фильм) |

| Прочность (КДж/м²) | 30 |

| Цвет | Может быть окрашен или прозрачен в процессе производства |

| Запах | Нет |

| Плотность г/см3 | 1,38 |

Армированная парниковая пленка состоит из нескольких слоев. По сути, это 2 полиэтиленовые ткани, которые были усилены и помещены на металлический каркас. Различные типы материала различаются по размеру ячеек, материалу и толщине плетения каркаса. Это может быть полиэтилен, лавсан, полипропилен, стекловолокно. Материал с размером ячеек 15×15 мм считается лучшим для теплиц. Как и на любой пленке, на ней могут возникнуть проколы и повреждения. Но благодаря раме они будут ограничены размером ячеек.

Свойства армированной мембраны:

- солей и кислот;

- щелочи

- высокая

- низкий

Армированная мембрана имеет более длительный срок службы и высокую светопропускную способность. Благодаря своей конструкции он очень прочен. Недостатком материала является то, что из-за его шероховатости на нем могут скапливаться пыль и конденсат, что приводит к появлению плесени, поэтому пленку периодически моют.

Свойства герметизации пленки для различных типов пленки

Полиэтилен плавится при высоких температурах, а это значит, что вы можете соединить щель в парниковой пленке любым способом, который нагревает материал. Чтобы шов был прочным, материал должен быть очищен от грязи. Также удалите все наклейки, краску, пометки маркером. Затем обезжирьте шов и нагрейте до +130°C. Расплавленный материал будет прочно свариваться, образуя сплошной шов. Не сваривайте одну и ту же кромку дважды. Хорошей идеей будет срезать предыдущий шов, очистить соединение и сварить заново.

Используется в крупных магазинах, супермаркетах для быстрой упаковки товаров, одежды, бакалеи. В то время как ручная запайка упаковки требует контроля и постоянного присутствия человека рядом, автоматическая запаечная машина работает по нажатию кнопки.

Какой из них лучше

Среди всех составов, способных склеивать полиэтиленовую пленку, лидирующее место занимает клей, разработанный специально для материалов с плохой адгезией. Это акрилатный клей с наполнителем. Он состоит из очень мелких стеклянных шариков, которые предотвращают выскальзывание клея из зоны склеивания и создают оптимальный зазор.

Идеальными для вспененного полиэтилена являются КЛЕЙБЕРГ 152-1

Благодаря своему уникальному составу и широкому спектру применения.

Однако его следует использовать с осторожностью, чтобы избежать контакта с кожей и бытовыми поверхностями, так как он содержит сильные растворители.

Маркировка клеев

Тюбики с клеем также маркируются; к сожалению, система маркировки не всегда совпадает с треугольной маркировкой на пластиковом изделии. На трубке обычно встречаются следующие символы:

- ПК — поликарбонат (используется для покрытия теплиц и навесов).

- ABS акрилонитрильный сополимер.

- Полипропилен PP.

- PPMA — органическое стекло общего назначения.

- ПЭ — известный всем полиэтилен.

- ПВХ — еще один знакомый — винил, или поливинилхлорид.

- PS — полистирол.

- PA 66 — полиамид.

- PUR — полиуретан.

Клеи для акрила и оргстекла

Если вы не являетесь экспертом в органической химии, скорее всего, продолжение обучения этикетированию в домашних условиях не даст результата. Лучше прочитать в инструкции, которая обязательно прилагается к тюбику, какие пластмассы можно склеивать с его помощью.

Полиэтилен — это хорошо известный материал, который обычно используется в домашних условиях для теплиц, в качестве гидроизоляционной мембраны. Но при работе с ним часто возникает необходимость в склеивании, а вот чем можно склеить полиэтилен знают не многие. Этот материал трудно клеить, поэтому для решения этой проблемы были созданы специальные инструменты. Ниже приводится краткий обзор того, как склеивать полиэтилен.

Полиэтиленовый клей — лучший клей для домашнего использования

Для склеивания деталей из полиэтилена были разработаны специальные клеи. Использование клеев для склеивания полиэтилена имеет много преимуществ:

- Материал не поврежден;

- Равномерное распределение давления;

- Отдельные части могут быть соединены вместе;

- Склеивание отдельных участков может быть достигнуто в кратчайшие сроки.

Полиэтилен и полипропилен трудно склеить, и только высококачественный клей для пленки может справиться с этой задачей в домашних условиях. Тщательно выбирайте свой продукт.

Свойства и характеристики полиэтилена

Прежде чем приступить к склеиванию полиэтилена, необходимо понять его характеристики. Полиэтиленовые изделия обеспечивают отличную защиту от проникновения влаги, электрозащиту, а также поглощают радиоактивность. Они обладают превосходной устойчивостью к воздействию химических компонентов, поэтому склеивание полиэтилена является сложным процессом.

Процесс связывания включает в себя не только химические реакции, но и притяжение веществ друг к другу из-за разницы в их зарядах. Как можно склеить полиэтилен, если он обладает аналогичными свойствами? Химикам удалось найти средства, помогающие выполнить это действие. Клей для полиэтиленовых пленок, канистр и пластиковых труб обладает особыми свойствами, позволяющими образовывать соединения.

Паяльник с чистым жалом, если его использовать с регулятором напряжения, будет сваривать еще лучше, и бумага не понадобится. Также можно сделать зажим с небольшой металлической насадкой удобной формы на жале. Тогда клемму можно будет использовать по назначению, а заземление не будет загрязнено припоем или флюсом.

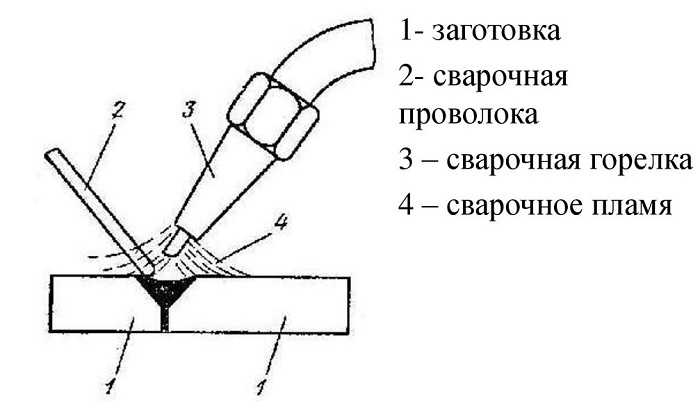

Сварка полиэтилена

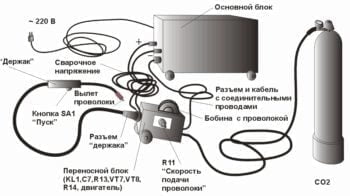

Наиболее прочные соединения получаются при сварке полиэтилена. Если все сделано правильно. Дело в том, что полиэтилен подвергается горячей формовке, обычно при очень высоком давлении, достигающем сотен килограммов на квадратный сантиметр. А когда его снова нагревают при атмосферном давлении до расплавления, он имеет тенденцию сжиматься, немного, но достаточно, чтобы затруднить сварку. Можно выделить два типа сварки: сварка пленки и сварка толстого полиэтилена (канистры, трубы и т.д.).

Для сварки пленки используются нагретые предметы или специальный аппарат для склеивания полиэтилена, а точнее, сварки. Это происходит следующим образом: оба слоя пленки натягиваются на нагретый клин, а затем сразу же свариваются парой сжатых валиков. При правильном выборе температуры и давления валика достигается превосходный результат — абсолютно герметичный шов.

Но с небольшой практикой можно научиться клеить полиэтилен даже с помощью электрического паяльника или утюга через бумагу, чтобы не разрушить ее подошву. Чистые края пленки накладываются друг на друга и проводятся по бумаге краем нагретой железной пластины.

Паяльник с чистым наконечником, если он включен регулятором напряжения, сваривает еще лучше, и бумага не нужна. Также можно сделать зажим с небольшой металлической насадкой удобной формы на жале. Тогда жало можно использовать по назначению, а полиэтилен не будет пачкаться припоем или флюсом.

Склеивание толстого полиэтилена сложнее и требует значительных навыков. Лучший способ нагрева — портативная газовая горелка (простая в использовании) или фен с узким соплом +250°C.

Процедура может быть следующей:

- Тщательно очистите и высушите поверхности перед сваркой.

- Приготовьте полиэтиленовый заполнитель для швов. Лучше всего использовать узкий кусок того же материала.

- Нагревайте края швов, пока они не начнут плавиться, и дайте им немного «осесть». Однако не увлекайтесь этим процессом.

- Начните вводить добавку (см. шаг 2), равномерно распределяя ее по обеим сторонам шва до толщины, равной толщине ткани.

- Дайте шву полностью остыть.

Тот же метод можно использовать для решения вопроса о том, как приклеить пенополиэтилен. Поверхность пенополиэтилена не очень благоприятна для адгезии, и лучше сваривать ее осторожно.

Другой способ сварки толстого полиэтилена смотрите на видео:

Возьмем, например, упаковочный материал BOPP/алюминиевая фольга/PEN. Алюминий обладает хорошей теплопроводностью, это означает, что часть тепла обязательно будет отводиться из зоны запечатывания, поэтому внешний слой БОПП необходимо будет дополнительно нагревать.

Для подгонки костюма

Понимая, что в этой статье невозможно охватить все типы и виды упаковочных и фасовочных машин, мы ограничимся рассказом о машинах, которые упаковывают и расфасовывают продукцию или упаковывают отдельные предметы в пакеты, изготовленные из создаваемых ими гибких упаковочных материалов с термозапайкой. Это устройство, несомненно, является самым распространенным из всех фасовочно-упаковочных машин.

Даже если вам удалось найти лучший материал для вашего продукта, использовать привлекательный дизайн, выбрать правильную «форму», это не означает, что «одежда» вашего продукта будет «хорошо сидеть». Виновниками разрушения в основном являются швы, образовавшиеся в результате сварки.

Оборудование для формирования упаковки из гибких термосвариваемых материалов, включая склеиваемые и многослойные материалы, чаще всего использует оборудование для контактной термосварки, также известное как «фиксированная термосварка» (губки, ролики, роторы и т.д.).

Иногда такую сварку называют просто «тепловой сваркой». Английские авторы Дж. Бристон и Л. Catan объединяет несколько методов сварки (включая тепловой контакт) под термином «тепловая сварка».

И они, несомненно, правы: любой метод сварки полимеров требует приложения к ним тепла и давления.

Самый старый метод — тепловой контакт. Она появилась раньше пластиковой пленки — в 1930-х годах для упаковки использовался целлофан, покрытый термоклеящимся лаком.

Этот метод подходит для запечатывания подавляющего большинства комбинированных и многослойных упаковок.

Однако иногда это не помогает, и стежки получаются некрасивыми, неровными или просто не формируются.

Материалы выставки

Важно отметить, какие комбинации материалов, включающие пластиковые пленки, чаще всего используются на выставках упаковки для демонстрации возможностей автоматов и машин для автоматического формирования пакетов.

Наиболее распространенными комбинациями являются бумага/полиэтилен и ПЭТ/полиэтилен, чуть реже встречаются ПЭТ/пленка/полиэтилен.

Другие материалы, включая материалы с внешним слоем из БОПП, появляются только в том случае, если экспонент не заказывает специальный «демонстрационный» материал, а использует остатки материала, оставшиеся после тестирования заводского оборудования заказчика.

Дело в том, что бумага/полиэтилен — самый дешевый из комбинированных материалов; печатать на бумаге легко и поэтому дешево. ПЭТ/полиэтилен и ПЭТ/пленка/полиэтилен стоят дороже, но их преимущества при демонстрации в машине перед другими материалами очевидны.

Внешний слой всех этих материалов обеспечивает хорошее сцепление с телами, проходящими через процесс производства упаковки. Достаточная жесткость (которая увеличивается в порядке возрастания упомянутых материалов) позволяет изготавливать эстетически привлекательные мешки различных форм.

Производители оборудования знают, что эти материалы не дадут «сложных» сварных швов.

Хорошая адгезия и хорошая свариваемость — даже при колебаниях напряжения, вызванных нестабильной подачей электроэнергии в выставочном зале, — обеспечивают высокую производительность.

Условия сварки

Краткое описание условий сварки пластмассовых материалов дал Е. Генин в своей книге «Полимерные пленочные материалы» (1976).

Материал должен быть нагрет до температуры выше предела текучести кристаллического полимера или температуры плавления аморфного полимера, но ниже температуры разложения, а затем сжат с заданной силой. Величина давления, необходимого для сварки, E.

Генин тоже затронул эту тему, но в нашем случае она не так интересна. А вот о температуре сварки и температуре нагрева сварочных элементов стоит поговорить.

Температура сварки

Следует отметить, что исследования, проведенные западногерманскими учеными еще в 1960-х и 1970-х годах, доказали, что температура сварки за короткое время (0,05-0,2 с) соединяемых материалов может превысить температуру разрушения полимера.

Ряд национальных экспертов, ссылаясь на эти исследования, напоминают, что перегрев упаковочного материала, не влияя на свойства сварного слоя, может привести к нарушению внешних или промежуточных слоев склеенного или многослойного материала.

Например, при низкой производительности машины перегрев запечатывающих губок может привести к возгоранию бумаги в бумажно-полиэтиленовом материале. Это не повлияет на качество швов, но повлияет на внешний вид. Правильно, красные пятна на сумке вряд ли привлекут покупателей.

При высоких скоростях, которые производители оборудования любят демонстрировать на выставках (и этому способствует распространенная практика демонстрации оборудования на ненаполненном мешке), даже если рабочие части перегреваются, бумага не успевает сгореть.

Поэтому очень удобно демонстрировать оборудование на бумаге/полиэтилене. ПЭТ, имеющий температуру плавления 250-260°C, еще менее термостоек.

Температура, до которой следует нагревать губки, ролики и другие сварочные компоненты разливочных и упаковочных машин, зависит от ряда условий. Температура плавления внутреннего (сварного) слоя материала.

Мощность машины (чем выше мощность, тем выше температура свариваемых деталей). Форма элементов (сварочные ролики имеют меньшую площадь контакта и меньшее время контакта с упаковочным материалом, чем губки, и нагреваются сильнее).

От толщины материала, от свойств внешнего и промежуточного слоев.

В комбинированной и многослойной упаковке наиболее часто используемым герметизирующим слоем является полиэтилен низкой плотности (ПЭНП), также известный как полиэтилен высокой плотности (ПЭВП). Температура его плавления составляет 108-112°C. Температура разложения ПЭВД составляет чуть более 300°C.

Температура сварки пленки ПВД в разных источниках называется по-разному: от 115-145°C до 120-220°C.

Температура сварочных элементов при сварке плотной бумаги, покрытой полиэтиленом (устройство для упаковки молока в пирамидальные пакеты), составляет 280-290°С, температура сварочных элементов при сварке материала целлофан/полиэтилен (ПК или цефилен) составляет 170-180°С.

По крайней мере, часть комплекта сварочных элементов автоматического оборудования оснащена устройствами, измеряющими температуру рабочих поверхностей элементов.

Устройство — регулятор температуры, взаимодействуя с термометром, поддерживает необходимую температуру рабочих поверхностей путем периодического включения и выключения нагревательных элементов или спиралей, установленных внутри сварочных элементов.

Точность, с которой поддерживается температура рабочей поверхности, зависит от точности оборудования и от того, насколько близко термометр расположен к рабочей поверхности.

Следует признать, что размещение устройства измерения температуры таким образом, чтобы оно измеряло температуру рабочей поверхности, а не тела сварочной губки, является не самой простой конструкторской задачей. Дело в том, что радиаторы традиционно занимают «привилегированное» положение возле рабочей поверхности, чтобы снизить расход энергии на отопление.

Капризный БОПП

Выше мы перечислили некоторые упаковочные материалы, для которых перегрев не представляет особой опасности, но есть и такие материалы, для которых необходимо поддерживать температуру на рабочих поверхностях в строгих пределах. К таким материалам относятся широко используемые композитные и многослойные упаковочные материалы с внешним слоем из БОПП-пленки.

При ориентации полипропиленовая пленка приобретает ряд новых положительных свойств, которыми не обладает неориентированная пленка. Недостаток в основном один: его можно сварить только некоторыми сложными, дорогими и неэффективными методами.

Процессы, происходящие в ориентированных пленках при попытке их термической сварки, можно найти в литературе, но мы ограничимся предложением из «Энциклопедии полимеров»: «При термической сварке ориентированных полиолефиновых пленок возможны релаксационные явления, из-за которых сварной шов получается морщинистым и нестабильным. Поэтому в данном случае предпочтительна ультразвуковая сварка или термическая сварка пленок, покрытых полимером с более низкой температурой размягчения». К сожалению, при определенных условиях и покрытия не способны полностью устранить релаксацию или, проще говоря, усадку материала.

J. Briston and L. Catan в своей книге «Полимерные пленки» приводят диапазоны температур сварки для БОПП-пленок с различными покрытиями. Соэкструдированная пленка (хотя не указано, с каким полимером) — 88-150° C. С покрытием из поливинилиденхлорида (PVDC) — 120-150° C. С акриловым покрытием — 110-150°C. Примечание: верхний предел — 150° C — остается прежним.

Это связано с тем, что процесс ориентации полимерной пленки включает ее растяжение в одном или двух направлениях под воздействием тепла. Однако большинство пленок при нагревании до температуры около 100°C подвергаются процессу релаксации. Чтобы повысить температуру, при которой начинается процесс релаксации, пленку термически фиксируют.

Ориентированная пленка нагревается при определенных условиях и удерживается под натяжением. Температура нагрева не должна превышать температуру плавления. Температура плавления полипропилена составляет 165-170°C. При температурах, близких к температуре плавления, в БОПП-пленке происходят релаксационные явления.

В результате получается «грубый», так сказать, «средний» сварной шов, который также нестабилен, а в худшем случае шов просто не образуется.

Сравните максимально допустимую температуру нагрева для БОПП-пленки (150°C) с вышеупомянутой температурой нагрева для традиционного герметизирующего слоя — ПЭНД. Поэтому к фасовочно-упаковочным машинам, использующим для формирования упаковки пленочные материалы BOPP, предъявляются достаточно жесткие условия по поддержанию температуры запечатывающих элементов в заданном режиме.

Но даже если поддержание температуры в норме, в некоторых случаях очень сложно при запечатывании упаковочного материала не превысить порог температуры запечатывания внутреннего слоя и не достичь температуры отжига БОПП-пленки.

Возьмем, к примеру, упаковочный материал БОПП/алюминиевая фольга/ПЭНП. Алюминий обладает хорошей теплопроводностью, что означает, что часть тепла обязательно будет отводиться из зоны запечатывания, поэтому внешний слой БОПП необходимо будет дополнительно нагревать.

Представьте себе, что из такого материала должен быть изготовлен так называемый «стоячий пакет» (также известный как «легкоплавкий пакет»). (также называемый «ласточкин мешок», «ласточкина сумка»). Четыре слоя упаковочного материала формируются по продольному шву пакета и в его углах (там, где проходят складки). И все они должны быть нагреты.

Можно ли полностью исключить в данном случае явление релаксации в полипропиленовой пленке? Это маловероятно.

Сегодня вместо фольги иногда используется металлизированная БОПП-пленка. На пленку напыляется тонкий (несколько микрон) слой металла, обычно алюминия, под вакуумом.

Эта технология, сохраняя некоторые барьерные свойства фольги, снижает износ металла.

Конечно, теплопроводность такого тонкого слоя ниже, но теплоотдача от зоны сварки все равно будет, поэтому релаксация возможна и в этом случае.

Примером «обратной ситуации» является жемчужная БОПП-пленка. Красивый перламутровый блеск достигается за счет вспенивания полипропилена или специальных добавок. Мы не знаем, как добавки влияют на теплопроводность пленки, но микропузырьки определенно будут служить теплоизолятором. Опять же, приходится дополнительно нагревать полипропилен и опасаться расслабления.

Вина за любое расслабление может лежать не на внешнем или промежуточном слое, а на герметичном слое. Не так давно на рынке начали появляться бондированные и многослойные материалы, в которых в качестве термозапечатываемого слоя вместо традиционного ПЭВД используется сополимер этилена и полипропилена (EPP).

Понятно, почему производители материалов используют его: BOT обладает хорошими адгезионными свойствами к пропилену, пленке и некоторым другим материалам.

Но как быть производителям оборудования и упаковщикам, когда температура плавления BOT составляет 120-140°C? Однако, как упоминалось ранее, полимер должен быть нагрет выше температуры плавления, чтобы стать герметичным. О, как трудно не перескочить на температуру релаксации BOPP!

Мы не утверждаем, что релаксационные явления обязательно возникнут при сварке материалов, внешним слоем которых является пленка BOPP. Однако, если температура заготовок поддерживается недостаточно точно, эти явления, к сожалению, неизбежны.

Материалы на основе БОПП-пленки — не единственные, которые могут стать причиной «проблемных» швов в упаковке. Однажды при настройке разливочной машины у автора возникли большие проблемы с материалом, который в сопроводительной документации назывался «полиамид/фольга/полиэтилен».

Трудно сказать, что это был за тип полиамида (ПА), поскольку большинство пленок ПА очень хорошо «держат» высокие температуры, и был ли вообще внешний слой сделан из ПА. Однако материал не хотел свариваться, но хорошо прилипал к сварочным губкам автоматического сварочного аппарата. Это были советские времена, материал «отдавался» заказчику, и он не мог просить ничего большего.

Машина работала с производительностью намного ниже номинальной только тогда, когда губы были покрыты специальным антипригарным слоем.

И все же, на наш взгляд, в том, что упаковочные материалы и оборудование для розлива и упаковки не «ладят», чаще виноваты производители оборудования и регулирующие органы, чем производители материалов.

Хотя последние могут в некотором смысле облегчить жизнь первым.

Например, почему бы не рассмотреть материал БОПП-пленки со свариваемым слоем с самой низкой возможной температурой плавления?

Раздельная горячая сварка и сварка под давлением

Даже из отличного материала трудно сшить качественную одежду для изделия, если упаковочное оборудование сконструировано таким образом, что некоторые материалы не подходят для сварки.

Уже было сказано, что поддержание точной температуры в возвратно-поступательно движущихся сварочных губках является сложной задачей. Однако гораздо сложнее обеспечить питание нагревателей и еще сложнее получить точные показания температуры для вращающихся сварочных компонентов — роликов, сварочных роторов и т.д.

Чтобы избежать этого, производители машин иногда используют так называемую раздельную термическую сварку и сварку давлением на автоматических машинах и машинах непрерывного действия для выполнения продольных швов.

Края склеенного или многослойного упаковочного материала (будущие точки сварки) проводятся через узкий зазор между двумя неподвижными горячими подушечками, где они нагреваются, а затем сжимаются холодным валиком.

Однако между точкой нагрева и точкой сжатия всегда будет оставаться пространство (хотя конструкторы стараются его уменьшить), в котором материал будет охлаждаться. Это означает, что материал должен быть нагрет до заведомо более высокой температуры, чем та, которая требуется для сварки. Для многих материалов такой перегрев не является проблемой, но для БОПП-пленки см. выше.

Советы для начинающих

Упаковочные материалы, контейнеры и упаковочные технологии не могут существовать друг без друга. И они развиваются параллельно, подталкивая друг друга вперед. Но упаковщику будет очень трудно, если он окажется «несимпатичным».

Невозможно перечислить все причины такого «сосуществования». Поэтому позвольте мне дать несколько советов начинающим фасовщикам и упаковщикам.

При поиске фасовочно-упаковочной машины сразу же подумайте о материалах, в которые вы будете упаковывать свой продукт. Обсуждая свое предложение с производителем или продавцом, максимально конкретизируйте упаковочный материал.

Договоритесь с производителем или продавцом о проведении предпродажных испытаний материала, в который вы будете упаковывать свой продукт, в производственных условиях.

Стоит даже принести небольшое количество этого материала (один или два рулона) производителю или дилеру. Дело в том, что у поставщика или производителя может просто не оказаться нужного материала в наличии на момент тестирования. Поскольку сроки поставки обычно сжатые, оборудование будет проверяться на том, что есть в наличии. И даже очень похожий материал может оказаться «не совсем тем».

Понятно, что это дополнительные хлопоты для пользователя оборудования и материалов. Но, возможно, они не являются излишними. Они могут значительно сократить время запуска на вашем предприятии.

Если у вас уже есть оборудование, постарайтесь получить небольшое количество упаковочного материала и испытать на нем оборудование при переходе на новый упаковочный материал. «Закупить», потому что поставщики упаковочных материалов обычно предлагают партию в тонну, редко в полтонны. Опять же, это хлопотно. Но лучше они, чем тонна упаковочного материала, который «не пошел».

Следует отметить, что оба метода сварки подходят только в том случае, если полиэтилен должен быть соединен с полиэтиленом.

Сварка полиэтилена горячим предметом

Сварка фольги с помощью электрического паяльника: a — вид шва; b — электрический паяльник для сварки фольги.

Это занятие лучше всего выполнять с помощью металлического валика с нагревательным устройством внутри. Однако, чтобы сделать такое устройство в домашних условиях, нужно обладать достаточной квалификацией электрика.

Поэтому народная шутка нашла вполне удовлетворительную замену такому инструменту — обычный утюг. Поскольку полиэтиленовая пленка разных марок плавится при разных температурах, невозможно дать конкретные рекомендации по температуре сварки.

Температура нагрева сварочного аппарата должна быть определена методом проб и ошибок. Если температура утюга слишком низкая, пленка не запечатается. Если утюг слишком горячий, уплотнение будет слишком «холодным», слишком слабым, и пленка будет легко рваться по бокам шва. Единственный совет на первых порах — утюг не должен быть слишком горячим.

Сама техника пайки очень проста. Чтобы получить чистый и ровный шов, лучше всего паять на плоской деревянной поверхности. Положите края фольги на эту поверхность с небольшим нахлестом (0,5-1 см). Используйте носик или край горячего утюга, чтобы провести по этому нахлесту. Перекрытие не должно длиться дольше секунды на одном месте, иначе вы потеряете пленку.

Пленку ПВХ можно узнать по желтоватой окраске края рулона.

Однако у этого метода пайки есть один очень важный недостаток: нагретая полиэтиленовая пленка очень часто прилипает к утюгу. Чтобы избежать этого, перед пайкой лучше накрыть полиэтиленовый шов тонким листом целлофана, а затем пройтись по нему утюгом.

Вы можете проверить прочность уплотнения, просто потянув части вместе в разных направлениях. Если шов расходится, качество спайки неудовлетворительное, и вам следует повторить процесс с самого начала. Некоторые мастера выполняют эту пайку не утюгом, а горячим лезвием ножа, утверждая, что так удобнее. Но это дело вкуса.

Иногда нужно запечатать пластиковый пакет, чтобы сохранить продукты или вещи в лучшем состоянии. Для этого можно использовать специальный электрический прибор, но если у вас его нет, не беда. Пластиковую пленку можно запечатать и герметично запаять с помощью простых и удобных инструментов. Какие инструменты? Давайте узнаем.

Можно ли наклеить пленку клеем ↑.

Некоторые умельцы пробовали использовать БФ-4 или БФ-2 для склеивания полиэтиленовой пленки в домашних условиях. После обработки детали 25%-ным раствором хромового ангидрида на поверхность был нанесен клей, но затем швы в полиэтиленовой пленке еще нужно было обработать утюгом, нагретым до 50-60°C. В итоге этот метод не сильно отличался от горячего склеивания, даже если температура была намного ниже.

Использование суперклея: современный подход ↑.

Шероховатость поверхности облегчает эффективное соединение деталей с помощью клея. Однако свойства рассматриваемого полимера противоположны — он обладает идеальной гладкостью. И все же, как приклеить полиэтиленовую пленку к теплице, используя только один из типичных заводских клеев? До недавнего времени считалось, что это невозможно.

Однако недавно появились разновидности суперклея, специально разработанные для работы с полиэтиленовой пленкой. К преимуществам этих продуктов относятся:

После высыхания их можно разбавить ацетоном. Однако их следует использовать с осторожностью и избегать контакта с кожей и бытовыми поверхностями, так как они содержат сильные растворители.

Также стоит упомянуть продукты на основе этил-2-цианоакрилата, разработанные Гарри Кувером во время американских военных экспериментов в середине прошлого века. Эти клеи теперь доступны в больших количествах, образуют достаточно прочные соединения и подходят также для резины и металла.

Обоснован ли выбор клея для соединения деталей ↑.

Стоит ли использовать полиэтиленовый клей в домашних условиях, в том числе для кровельных работ? Одной из основных проблем при использовании его в домашних условиях может быть его токсичность. Кроме того, не все продукты, представленные на рынке, обладают достаточным качеством. А эффективность клея нельзя проверить при покупке. В то же время, если вы используете один из них, вы с большей вероятностью получите хороший результат.

Читайте далее: